Inhaltsverzeichnis

Dual Extrusion

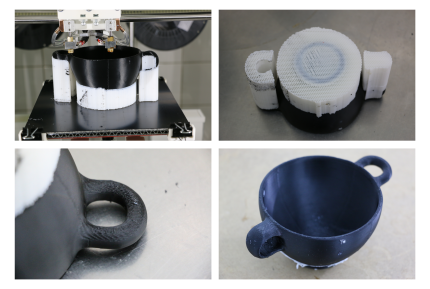

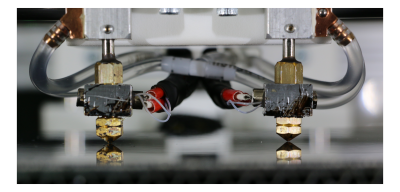

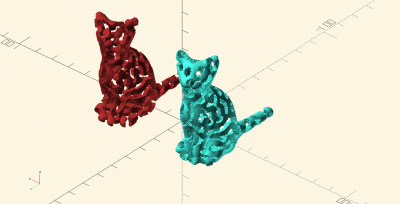

Eine der Kernfunktionen des RepRap Industrial 3D Druckers ist die Dualextrusion, also das gleichzeitige Drucken mit zwei Druckköpfen. Das Drucken optisch hochwertiger zweifarbiger Objekte oder von Teilen aus zwei unterschiedlichen Materialien, die Herstellung von Funktionsteilen aus einem Materialmix oder sehr präzise, komplexe Geometrien durch vollflächig anliegendes, lösliches Stützmaterial zu erzeugen werden erst mit dem Doppeldruckkopf möglich. Und nicht nur hardwareseitig ist der 3D Drucker mit den notwendigen Komponenten ausgestattet, auch die entsprechende Software liefert durchdachte und Lösungen um die notwendigen Konfigurationen mithilfe übersichtlicher Wizards schnell und einfach vorzunehmen.

Einfach die gewünschte Materialkombination einlegen und die Kalibrierungen durchführen, um anschließend den gewünschten G-code zu erzeugen und hochzuladen – alle notwendigen Schritte für erfolgreiches Drucken mit beiden Hot Ends sind im Folgenden beschrieben.

INFO

Die nachfolgend beschriebenen Einstellungen gelten für 3D Drucker, die mit dem Wiper Upgrade Kit ausgestattet sind, sei es werkseitig oder nachträglich. Das vollständige Upgrade Kit kann vormontiert über sales@kuelingkuehling.de bestellt werden.

Die DUAL PRINTING Profile, die für Slic3r v1.2.8 (und höher) auf GitHub bereitgestellt werden, sind speziell auf die Verwendung mit dem Wiper abgestimmt.

Grundlegende Dualdruck-Einstellungen

Hier werden alle generellen Einstellungen für Druckaufgaben mit zwei Materialien benannt. Spezielle Informationen zum Drucken mit löslichem Stützmaterial oder zweifarbigem Drucken finden Sie in den entsprechenden Abschnitten.

Vorbereiten des 3D Druckers

Abhängig von der anstehenden Aufgabe können sich die notwendigen Einstellungen am 3D Drucker untersecheinden.

In den weitaus meißten Fällen werden zweifarbige Objekte durchgehend dieselben Anforderungen an Schichtstärke und Auflösung für jeden Bereich haben, daher wird dieselbe Düsengröße auf beiden Hot Ends installiert.

Um mit löslichem Stützmaterial zu drucken, empfiehlt es sich, die Stützstrukturen mit einer größeren Düse zu drucken, da das Erscheinungsbild später keine Rolle spielt und so die Druckzeit deutlich verringert werden kann. Slic3r wird automatisch entsprechende Interface-Layer erzeugen, um ein gleichmäßig hochwertiges Ergebnis zu erzeugen.

Stellen Sie sicher, dass die richtige Düsenspitze für die Aufgabe auf jedem Hot End installiert ist und das diese präzise kalibriert sind. Vergleichen Sie Ihr Hardware-Setup mit den Slic3r Einstellungen und passen Sie diese gegebenefalls entsprechend an.

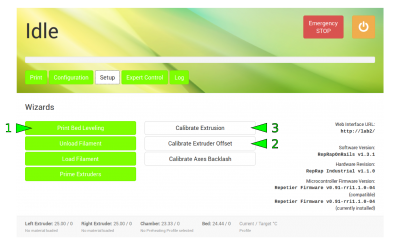

Führen Sie jeden der folgenden Wizards einmal vor dem ersten Druck aus. Werden keine Veränderungen der Hardware (z.B. Düsentausch) vorgenommen, können die Einstellungen unverändert bleiben.

- Um mit zwei Düsen zu drucken ist es unbeding erforderlich, dass beide Hot Ends präzise auf die selbe Höhe eingestellt sind. Falls noch nicht erfolgt, rufen Sie den [Print Bed Leveling] Wizard auf und folgen Sie den Anweisungen auf dem Bildschirm.

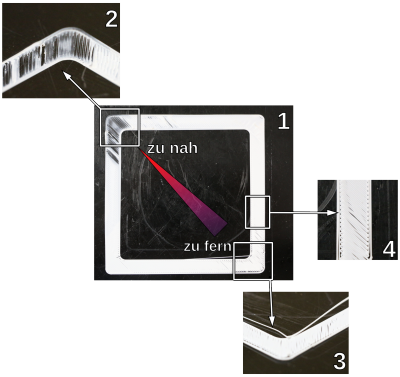

- Der Offset der Düsen muss ebenfalls genau kalibriert sein, um punktgenaues Anfahren der relativen Positionen zu erreichen. Führen Sie den [Calibrate Extruder Offset] Wizard über das Setup Menü des GUI durch und drucken Sie den hinterlegten Druckjob. Lesen Sie anschließend den X- und Y-Offset vom Modell ab, tragen Sie ihn in den Wizard ein und speichern ([Save]) Sie die Werte.

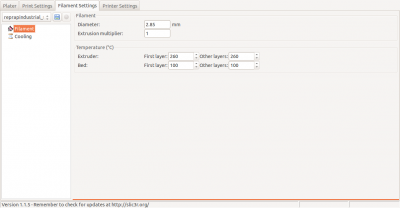

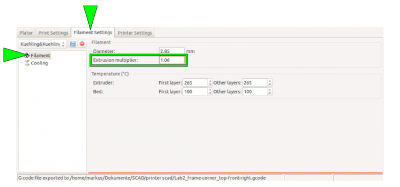

- Vergessen Sie nicht, den Extrusions Multiplikator für das jeweilige Material korrekt in den Filament Settings des Slic3r einzutragen bzw. führen Sie erforderlichenfalls den [Calibrate Extrusion] Wizard für jedes Hot End durch.

Die Hardware des 3D Druckers ist anschließend bereit für den Dualdruck.

Kontrolle des Wipers

Wie bereits erwähnt, ist die Dualdruck-Funktion des RepRap Industrial speziell für die Verwendung mit dem Wiper vorgesehen. Der Wiper ist als Upgrade Kit für 3D Drucker erhältlich, die vor Juli 2015 gekauft wurden. Spätere Hardware Revisionen können mit dem bereits werkseitig installierten Wiper bestellt werden.

Nachfolgend wird vorausgestzt, dass der Wiper bereits entsprechend der mitgelieferten Montageanweisung installiert worden ist. Anderefalls finden Sie die Wiper Installationshinweise hier.

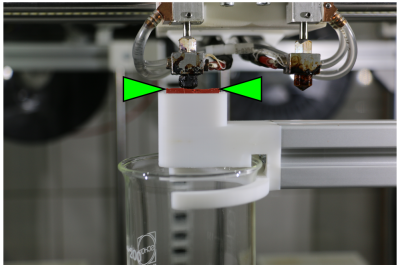

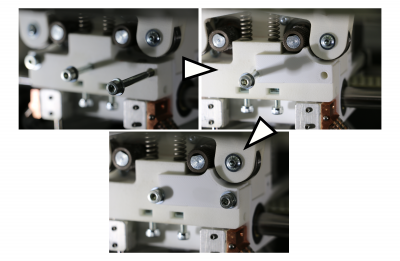

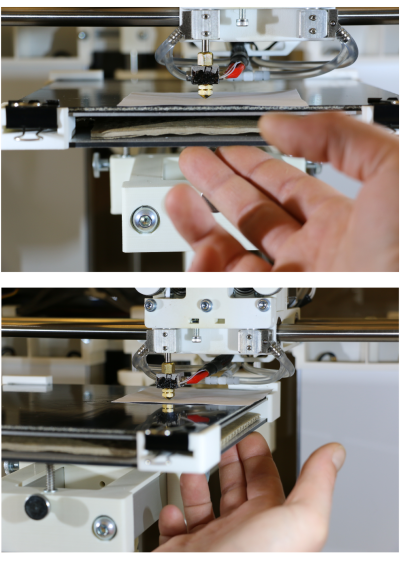

Prüfen Sie, ob die Abstrieflippe und die Düsenspitzen richtig zueinander positioniert sind:

- Öffne Sie das [Expert Control] Menü und bewegen Sie den Druckkopf in die Wartungsposition.

- Verfahren Sie das linke Hot End mit den Positioniertasten 30mm nach rechts und 20mm nach vorne. Es sollte sich nun direkt hinter der Abstreiflippe befinden.

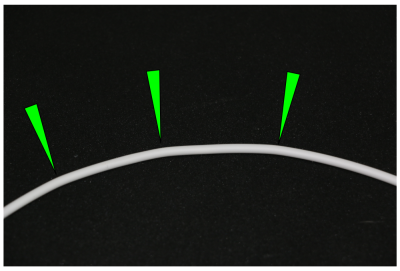

- Die Oberkante der Abstreiflippe muss sich auf einer Höhe mit dem Grundkreis des Düsenkonus befinden (siehe nebenstehende Abbildung). Korrigieren Sie gegebenenfalls die Höhe der Abstreiflippe.

- Fahren Sie den Druckkopf in die Home-Position.

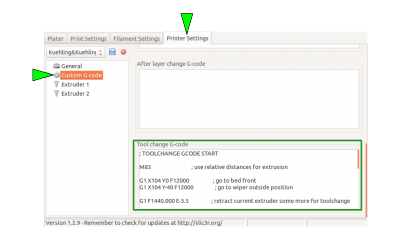

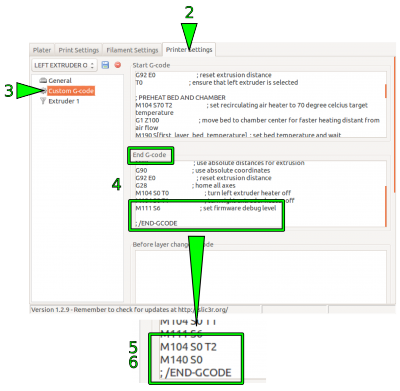

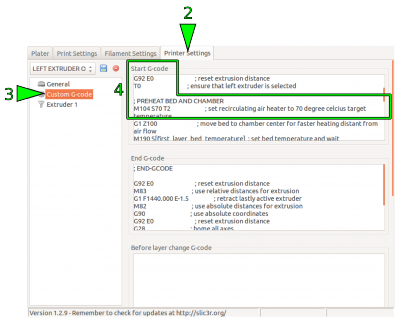

Sämtliche erforderlichen Befehle, um den Druckkopf in die entsprechenden Positionen zu verfahren, sind im Tool change G-code des Custom G-code Menüs der Printer Settings von Slic3r hinterlegt. Dieser wird nur verwendet, wenn eines der Dual Extruder Profile ausgewählt ist.

Slic3r Einstellungen

Um den vollen Umfang der Dualdruck Funktion nutzen zu können, bedarf es einer Slicingsoftware, die die entsprechenden Funktionen bereitstellt. Wie immer empfehlen Kühling&Kühling, den Slic3r zu verwenden, der in diesem speziellen Bereich seid der Veröffentlichung der Version 1.2.8 alle Anforderungen erfüllt. Mit Veröffentlichung dieser Version ist Dualduck noch zuverlässiger, benutzerfreundlich und anwendbarer geworden, besonders, wenn es um das Drucken mit löslichem Stützmaterial geht.

Die aktuelle Slic3r Version zum Download.

Die Slic3r-Profile in unserem GitHub Verzeichnis enthalten bereits die getesteten und empfohlenen Voreinstellungen für Dualdrucke.

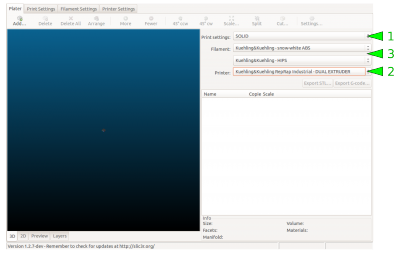

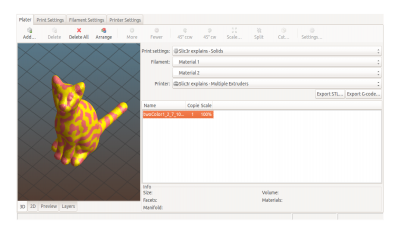

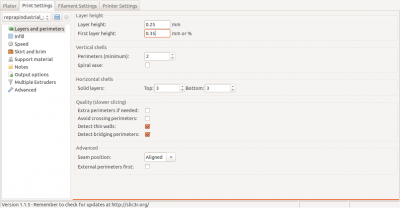

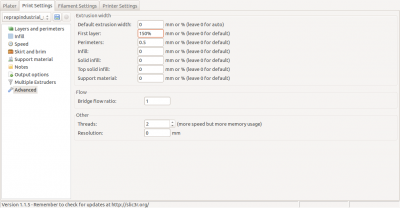

Für den Anfang empfiehlt es sich, die entsprechenden Einstellungen über das Plater Menü von Slic3r zu wählen:

- Print settings

in den Druckeinstellungen wird nicht zwischen Einzel- und Dualdruck unterschieden; wählen Sie je nach BedarfSOLID,ECOoderSOLID (soluble support).

Achten Sie darauf, dass die Düsengröße korrekt zugeordnet sein müssen. - Printer

wählen Sie das Druckerprofil

DUAL EXTRUDER (bicolored, nozzles 0.35+0.35)

oder

DUAL EXTRUDER (soluble support, nozzles 0.35+0.5), je nach Art des Druckjobs.

Nach Auswahl eines beliebigen Dualdruck-Profils erscheint ein zweites Filament Menü. - Filament

das Material muss für jedes Hot End gesondert ausgewählt werden. Das erste (obere) Material wird dem linken Hot End, das Zweite (Untere) dem rechten Hot End zugeordnet.

Beachten Sie, dass erst ein zweites Material ausgewählt werden kann, nachdem im Printer Menü ein Dualdruck-Profil gesetzt wurde.

Zusätzliche Informationen zu anwendbaren Materialkombinationen finden Sie im Abschnitt Materialien.

Laden Sie Ihr 3D-Model und wählen Sie die Einstellungen, wie von Ein-Düsen-Drucken bekannt.

Für Drucke mit löslichem Stützmaterial sind keine weiteren Anpassungen des 3D-Modells erforderlich.

Für zweifarbige Drucke müssen weitere Einstellungen vorgenommen werden.

Drucken mit löslichem Stützmaterial

Herkömmliche Break-away-Stützen spiegeln im Ergebnis nicht die tatsächliche Leistungsfähigkeit des 3D Druckens wider, da die Nachteile die Möglichkeiten nahezu negieren, wenn man die Oberflächenqualität betrachtet. Aufgrund des notwendigen Spaltes zwischen der Stütze und der Modellunterseite ist letztere immer der Schwerkraft unterworfen und sackt geringfügig durch, wodurch sich die Haftung zu nachfolgenden Schichten verringert. Um wirklich hochwertige, optisch ansprechende Unterseiten zu erzeugen, ist eine vollflächig anliegende, spaltfreie Unterstützung erforderlich, wie sie nur lösliches Stützmaterial bietet.

Um mit einem löslichen Stützmaterial zu drucken ist es unerlässlich, das die Slicingsoftware die Möglichkeit bereitstellt, die Spaltweite zwischen Stützmaterial und Modellunterseite einzustellen bzw. auf Null zu setzen. Nur, wenn kein Spalt zwischen Beiden verbleibt, kann lösliches Stützmaterial seine Überlegenheit gegenüber Break-away-Stützen zeigen.

Die erforderlichen Slic3r Einstellungen werden bereits mit dem Kühling&Kühling Druckprofil SOLID (soluble support) bereitgestellt. Die folgende Beschreibung liefert Ihnen alle notwendigen Informationen um neue Änderungen sinnvoll vorzunehmen und auszuprobieren.

Menü „Print Settings“

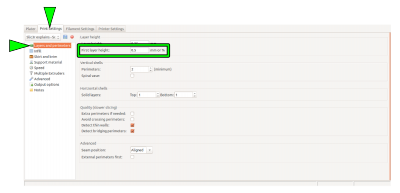

→ Layers and perimeters

- Die

First layer height(Schichtstärke der ersten Schicht) muss dem Durchmesser der Stüzmaterialdüse entsprechen (die rechte Düse ist voreingestellt).

INFO

Diese Funktion sollte nicht mit einem ECO Profil oder ähnlichen Einstellungen verwendet werden, da sonst das Lösemittel für das Stützmaterial in das Modellinnere gelangen kann, was langfristig zu Schäden am Modell führen kann.

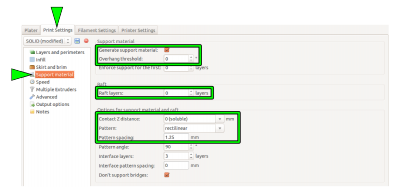

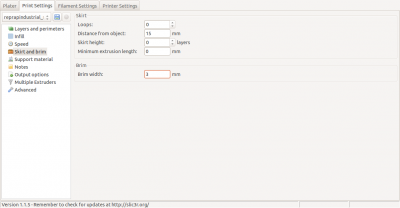

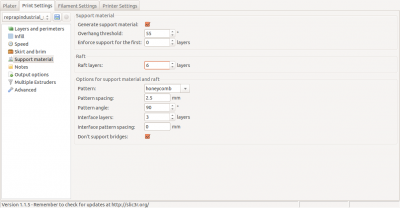

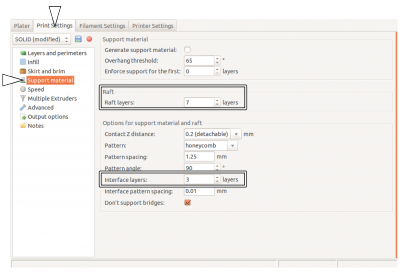

→ Support material

- Das Häkchen

Generate support materialmuss aktiviert sein. Falls erforderlich, kann derOverhang threshold angle(Mindestwinkel zum Druckbett, ab dem eine Fläche unterstützt wird) so angepasst werden, dass das Stützmaterial anwendungsgerecht neu berechnet wird (kann in der 3D-Voransicht (3D-Preview) des Plater Menüs überprüft werden). - Die Einstellung

Contact Z distancemuss auf(soluble)eingestellt sein und alsPattern(Füllmuster) wirdrectilinear(rechtwinklig) empfohlen mit einemPattern spacing(Abstand der Füllmusterlinien) von 1,25mm. - 5-7

Raft-Schichten sollten für das Stützmaterial angelegt werden, um leichte Druckbettunebenheiten und Kalibrierungsfehler auszugleichen. Dabei ist darauf zu achten, dass mindesten 3 „Interface layer“ angelegt werden, um das Raft mit einer gleichmäßig geschlossenen und stabilen Fläche abzuschließen.

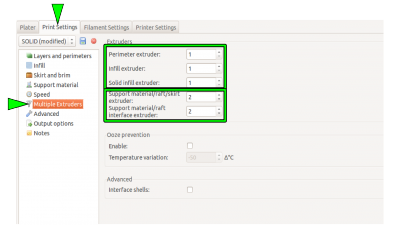

→ Multiple Extruders → Extruders

- Wählen Sie Modell- und Stützmaterialdüse entsprechend der zu verwendenden Materialien.

Empfohlene Voreinstellungen:

Perimeter/Infill/Solid infill extruder→Extruder1

Support material/raft/skirt/interface extruder→Extruder2.

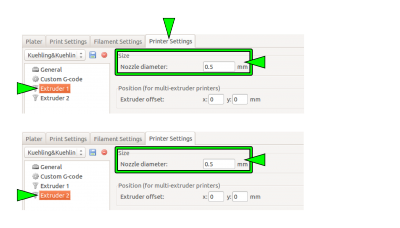

Menu „Printer Settings“

→ Extruder 1 / Extruder 2 → Size

- Überprüfen Sie, ob der richtige Düsendurchmesser für jedes Hot End richtig eingestellt ist (zur Erinnerung siehe First layer height).

Nachbearbeitung von löslichem HIPS-Stützmaterial

UMWELTGEFÄHRDUNG!

d-Limonen ist sehr giftig für Wasserorganismen und darf nicht in die Kanalisation gelangen.

Entsorgen Sie d-Limonen Reste sachgerecht und umweltverträglich.

Beachten Sie beim Umgang mit d-Limonen das Sicherheitsdatenblatt des Herstellers.

BRANDGEFAHR!

d-Limonen und seine Dämpfe sind leicht endzündlich.

Nicht in der Nähe von Hitzequellen, offenen Flammen, heißen Flächen oder anderen Zündquellen verwenden.

Nicht rauchen.

Beachten Sie beim Umgang mit d-Limonen das Sicherheitsdatenblatt des Herstellers.

VERLETZUNGSGEFAHR!

d-Limonen ist ein Lösungsmittel darf nicht unachtsam verwendet werden.

d-Limonen kann bei direktem Kontakt Haut- und Augenreizungen verursachen.

Tragen Sie geeignete Handschuhe und eine Schutzbrille, falls erforderlich und beachten Sie die Hinweise im Sicherheitsdatenblatt des Herstellers.

Nach dem erfolgreichen Druck eines komplexen ABS Modells mit HIPS als löslichem Stützmaterial, muss letzteres entfernt und ausgelöst werden. Der Vorgang ist einfach und erfordert nur wenige Schritte bis zum perfekten Modell:

- Entfernen Sie mechanisch alle leicht zu erreichenden Stützstruturen.

- Legen Sie das Modell anschließend so in eine Auswaschlösung (z.B. http://kuehlingkuehling.de/product-category/consumables/|Kühling&Kühling Auswaschlösung]] 97% d-Limonen – Direktbestellung über sales@kuehlingkuehling.de), dass es vollständig bedeckt ist. Die Lösung sollte bewegt werden, optimalerweise mit einem Magnetrührer, um ein zügiges und vollständiges Auswaschen zu gewährleisten.

* Wenn das HIPS vollständig ausgelöst wurde (abhängig von Geometrie und Menge – gelegeltlich überprüfen), nehmen Sie das Modell aus der Auswaschlösung und trocknen Sie es mit einem Papierhandtuch. Lassen Sie es anschließend für einige Zeit an einem warmen, hellen Ort (z.B. Fensterbank) vollständig trocknen, damit der Orangengeruch verfliegt.

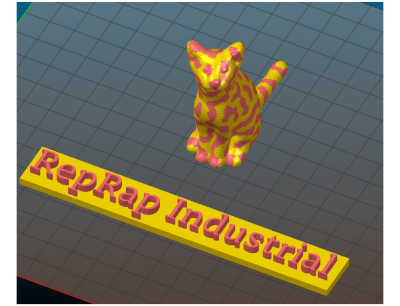

Zweifarbig Drucken

Die Modellerzeugung für zweifarbige (und auch Multi-Material) Drucke ist etwas komplexer als bei Stützmaterialdrucken, da Slic3r verschiedene Regionen eines Modells nicht erkennen und einer Düse zuordnen kann und daher keine automatische Berechnung möglich ist. Das heißt, dass das entsprechende 3D-Modell bereits während der Erstellung in die unterschiedlichen Bereiche aufgeteilt werden. Dabei müssen die relativen Positionen aller Modellelemente zueinander korrekt erzeugt werden, damit Slic3r die Teile entsprechend zueinander platziert.

Das Erzeugen der Elemente erfolgt entweder in getrennten Modellteilen, die in einer Baugruppe so vereinigt werden, dass die Relativpositionen korrekt angelegt sind, oder ein bestehendes Modell wird in zwei (oder mehr) Anteile zerlegt, ohne die Ausrichtung zu ändern. In jedem Fall werden alle Einzelelemente als separate STL-Dateien aus dem CAD-Programm exportiert und in Slic3r neu zueinander angeordnet. Slic3r bietet die Möglichkeit, verschiedene STL-Dateien zu einem mulit-material Druckauftrag zusammenzuführen.

Beim Erzeugen mehrerer Teile aus einem Modell ist zu beachten, dass die unterschiedlichen Bereiche sich nicht überschneiden.

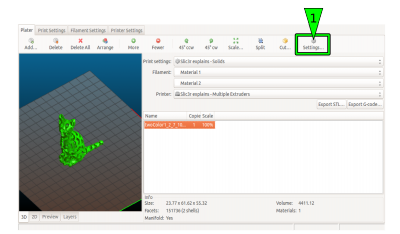

Hochladen und slicen der Modellelemente:

- Laden (Add) Sie das erste Teil in den Plater.

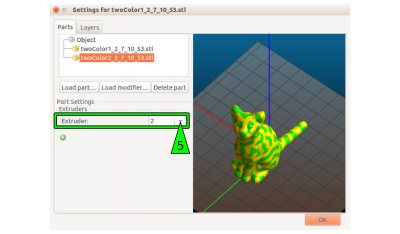

- Öffnen Sie das

SettingsDialogfenster.

- Markieren Sie das erste Teil (wird bei Auswahl grün hinterlegt) und weisen Sie ihm „Extruder 1“ zu.

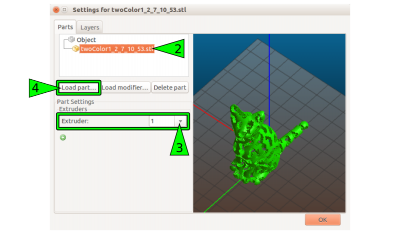

- Klicken Sie anschließend auf

Load part …und laden Sie das nächste Modellelement aus dem Speicherverzeichnis.

Wenn beide Teile richtig positioniert wurden, sollte das Modell in der Voransicht exakt den gewünschten Zustand repräsentieren.

- Markieren Sie das zweite Teil (wird bei Auswahl grün hinterlegt) und weisen Sie ihm „Extruder 2“ zu.

- Schließen Sie den Dialog durch Klicken auf <OK>.

- Es können mehrere Teile geladen und wie beschrieben modifiziert werden.

- Alle anderen Einstellungen werden wie bekannt und wie unter Grundlegende Dualdruck-Einstellungen beschrieben.

- Bereiten Sie den 3D Drucker wie in Vorbereiten des 3D Druckers beschrieben vor.

Druckvorbereitung

Unter dem Begriff Druckvorbereitung finden sind Informationen zu

- Materialeigenschaften bestimmen

- 3D-Druck geeignete Konstruktion und Slicing

und ähnlichen Themenbereichen, die im Vorfeld eines Druckauftrags von Bedeutung sind oder sein können.

Einstellen der Extrusion

Abhängig vom Kunststoff und auch von eventuellen Füllstoffen (z.B. Pigmente) bei gleichen Kunststoffen variiert die Extrusionstemperatur erheblich. Die meisten Hersteller geben eine optimale Extrusionstemperatur für jedes Material an, welche eine gute Basis darstellt, wenn Sie neue Materialien das erste Mal ausprobieren und die richtige Extrusionstemperatur ermitteln wollen.

Eine sorgfältige Feineinstellunge der Extrusionstemperatur kann das Druckergebnis erheblich verbessern und unerwünschte Nebeneffekte (wie Oozing und Stringing) reduzieren. Einige Kunststoffe reagieren innerhalb einer geringen Temperaturspanne (±5°C) erstaunlich unterschiedlich, so dass sich ein intensives Austesten der besten Temperatureinstellung lohnt.

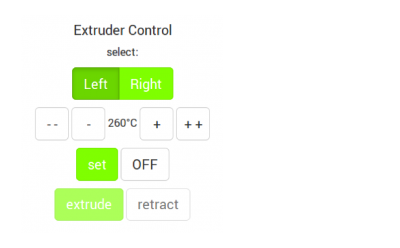

Aus diesem Grund ist der RepRap Industrial ab Softwareversion v1.1.0 mit einer direkten Temperatursteuerung für beide Düsen über das HMI ausgestattet.

Diese neue Funktion ermöglicht effektivere und komfortablere Drucktemperaturtests, ohne das Anlegen von Profilen im Web-Interface und die Verwendung des [Prime Extruders] Wizards.

Um die optimale Drucktemperatur zu ermitteln:

- Öffnen Sie das Expert Control Menü.

Auf der rechten Bildschirmseite finden Sie die Schaltflächen für die Düsenauswahl [Left] und [Right]. - Wählen Sie eine Düse aus.

Das Menü wird erweitert und die voreingestellte Starttemperatur (Wert wird aus der Configuration übernommen) wird angezeigt. - Ändern Sie über das Touch-Keyboard die eingestellte auf die vom Hersteller empfohlene Temperatur. Die Temperatur kann in Schritten von

10°C (einmal [++] / [- -] antippen) oder 1°C (einmal [+] / [-] antippen) verändert werden. - Tippen Sie auf [set], um die Düse auf die gewählte Temperatur zu heizen.

Wenn die Temperatur erreicht ist, werden die Schaltflächen [extrude] und [retract] freigeschaltet. - Tippen Sie auf [extrude], um 5mm Filament zu extrudieren (wiederholtes antippen extrudiert 5mm pro Berührung). Antippen von [retract] zieht 5mm Filament zurück. Die Längenangabe bezieht sich auf die am Filament-Vorschubrad geförderte Strecke.

- Beobachten Sie die Extrusion und prüfen Sie, ob Folgendes erreicht wird:

- An der Düse wird ein sauberer, grader und glatter Strang gleichmäßig extrudiert.

- Es sind weder Blasenbildung noch Verfärbungen sichtbar. Beides deutet auf eine zu hohe Temperatur hin.

Verschwindet die Blasenbildung nach dem Reduzieren der Temperatur nicht, kann dies auch auf eine zu hohe Feuchtigkeitsaufnahme des Materials hindeuten. Das Filament muss dann entnommen und gründlich getrocknet werden (siehe Trocknungsempfehlungen der einzelnen Materialien). - Der extrudierte Faden quillt an der Düsenspitze nicht auf. Anschwellen bedeutet, dass die Temperatur zu niedrig und damit die innere Reibung im Material zu hoch ist.

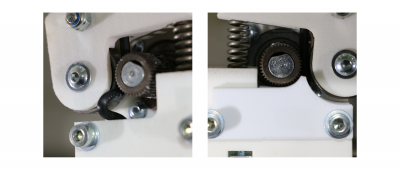

- Das Förderrad dreht nicht durch und gräbt sich nicht in das Filament. Das Zahnprofil, das das Förderrad auf dem Filamentstrang hinterlässt, ist gleichmäßig und symmetrisch. Durchdrehen oder Eingraben des Förderrades („Fressen“) weist auf ein zu niedrige Temperatur und damit zu hohe Reibung in der Düse hin. Beachten Sie, dass auch eine falsche Spannung des Andrückhebels kann zu Fressen führen kann. Sollte das Problem mit Temperaturänderungen nicht zu beheben sein, versuchen Sie zunächst, die Andrückhebel-Vorspannung einzustellen.

Das Material läuft nicht übermäßig und dünnflüssig aus der Düse nach, nachdem das Extrudieren beendet und die Temperatur reduziert wurde.

Sind diese Punkte nicht erfüllt, ändern Sie die Temperatur und Extrudieren so lange, bis das Aussehen des Extrusionsfadens und des Zahnprofils stimmt.

- Tippen Sie [OFF], um die Düsenheizung auszuschalten, wenn Sie die anstehende Temperatur nicht für weitere Schritte benötigen.

- Um die Einstellungen zu verifizieren, drucken Sie ein Musterteil und überprüfen Sie die Extrusionseigenschaften. Passen Sie die Einstellungen gegebenenfalls wie beschrieben an.

INFO

Beachten Sie, dass die Extrusionstemperatur, die in der Fußzeile des GUI angezeigt wird, am Heizblock gemessen werden und daher an der Düsenspitze 5 - 10°C niedriger sein kann. Erhöhen Sie versuchweise die Extrusionstemperatur, wenn Sie mit dem Druckverhalten oder dem Druckergebnis unzufrieden sind.

Wenn Sie neue Materialien testen, vergessen Sie nicht, den richtigen Extrusionsmultiplikator zu ermitteln, indem Sie einen Kalibrierwürfel drucken.

Ist in der Configuration kein Profil für ein Hot End ausgewählt ist, ist die Temperatur auf 180°C voreingestellt.

INFO

Der normale Umfang, indem ein Material aus der Düse ausläuft („oozed“) unterscheidet sich von Kunststoff zu Kunststoff stark. Einige Materialien, wie z.B. ABS, sind bei Drucktemperatur hochviskös und tropfen nur wenig, andere (z.B. Nylon) schmelzen in einem sehr weiten Temperaturbereich und laufen aufgrund Ihrer niedrigen Viskosität aus, bis die Düse leer ist. Die richtige Drucktemperatur zu finden, erfordert einiges Experimentieren. Grundsätzlich ist es eine gute Idee, mit der Herstellerempfehlung zu beginnen und die Temperatur in 5°-Schritten zu steigern oder zu senken, bis das gewünschte Fließverhalten eintritt.

Aber ebenso wie korrekt gesetzte Temperaturen sind die richtigen G-code Einstellungen (d.h. Slic3r Werte) maßgebend für das Druckergebnis. Stellen Sie sicher, dass die Hardware- und Softwareeinstellungen dem Druckjob angemessen sind; ein großes, gradliniges Objekt muss nicht mit reduzierten Geschwindigkeiten und der 0,25mm Düse gedruckt werden.

Wir testen ständig neue Prozessabläufe, Materialien und Geometrien und veröffentlichen jeden Erkenntnisgewinn in dieser Dokumentation.

Handhabung von 3D-Daten

Alle uns verfügbaren Informationen, die den Slicing-Vorgang verbessern oder vereinfachen, stellen wir in den folgenden Absätzen bereit. Ihre eigenen Anregungen und Erkenntnisse nehmen wir jederzeit gerne auf.

STL-Dateien beurteilen

Besonders bei der Verwendung von STL-Dateien, die von freien Datenbanken aus dem Internet heruntergeladen wurden, kommt es immer wieder vor, dass der STL-Export fehlerhaft und die Dateien damit ungeeignet zum Drucken ist. Fehlerhaft Flächen („Non-Manifold“) und Löcher in der Oberfläche können es zu einer äußerst unerfreulichen Angelegenheit machen, den Fehler in einem Druckauftrag zu finden, da weder im G-Code, noch am 3D-Drucker eine eindeutige Ursache zu finden ist.

Eine schnelle und einfache Methode, diese Fehlerquelle auszuschließen, ist die Beurteilung der Sauberkeit der STL-Daten. Sie benötigen lediglich ein Programm, das STL-Meshdaten analysieren kann

Slic3r selbst kann kleinere Fehler erkennen und beheben und netfabb bietet eine kostenlose Basisversion von netfabb studio an, mit der STL-Dateien geöffnet, überprüft und repariert werden können. Andere Programme können ebenfalls hilfreich sein, aber mit diesen beiden wird die grundlegende Erkennung von beschädigten STL-Daten erklärt.

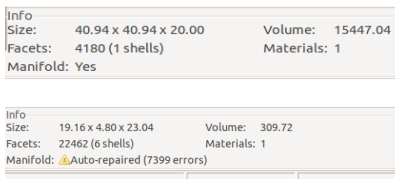

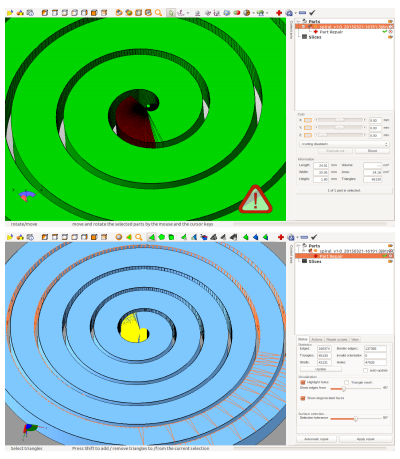

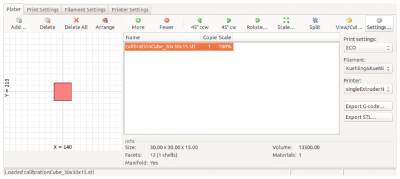

Slic3r part info:

(siehe auch Slic3r Handbuch)

Nach dem Aufrufen einer Datei in Slic3r zeigt die Infobox in der unteren rechten Ecke des Plater Tabs Informationen zu Modellzustand an. Für ein einzelnes, einwandfreies Teil sollte diese Info folgendermaßen aussehen:

Factes: xxxxx (1 shells)

Manifold: Yes

Wenn die Anzeige Manifold: Auto-repaired (xxxx errors) lautet, weist die Geometrie Beschädigungen auf.

Wahrscheinlich wird in diesem Fall auch eine erhöhte Anzahl Schalen (in sich geschlossene Geometrien) angezeigt (z.B. Facets: xxxxx (6 shells), weil das Teil aufgespalten wurde.

Prüfen Sie auch die 3D-Voransicht auf sichtbare Defekte. In diesem Fall ist es empfehlenswert, die Datei zunächst zu reparieren oder ggf. vollständig neu zu konstruieren.

Beachten Sie, das die Autoreparaturfunktion von Slic3r lediglich kleinere Defekte beheben kann.

Beurteilung und Reparatur mit netfabb basic:

(siehe auch netfabb basic Handbuch)

Wenn Sie eine defekte STL-Datei in netfabb öffnen, zeigt das Programm in der unteren rechten Bildschirmecke ein rotes Warndreieck an.

Um die Fehler anzuzeigen, rufen Sie die Reparaturfunktion über das Rot-Kreuz-Symbol in der Kopfleiste oder über das Menü Extras auf. Das Teil wird analysiert und die Mesh-Informationen, einschließlich Löchern, falsch orientierter Flächen etc., werden angezeigt. Sie können die Autoreparaturfunktion verwenden oder manuell Reparaturen durchführen (sehr begrenzt in der Basisversion), um Korrekturen vorzunehmen, bevor Sie das Teil erneut als STL exportieren.

Wenn eine einfache Reparatur nicht erfolgreich ist, sollte das Teil verworfen und neu konstruiert oder ersetzt werden.

Überhänge - Anpassen der Schichtstärke

Wenn Sie filigrane Objekte mit überhängenden Geometrien ohne Stützmaterial drucken wollen, versuchen Sie, die Schichtstärke um 15 – 20% zu reduzieren. Durch die so erzeugte feinere Z-Auflösung überdecken sich aufeinander folgende Schichten besser und die Stabilität über die Objekthöhe wird verbessert.

Fülldichte und Perimeter modifizieren

Derzeit stehen zwei grundlegend unterschiedliche Slic3r Profile auf unserem GitHub Repository mit druckfertigen Voreinstellungen zur Verfügung. Im Folgenden einige Hinweise, wie Sie diese an Ihre Bedürfnisse anpassen können.

Das SOLID Profil bedarf normalerweise keinerlei Änderungen, da die Voreinstellungen so gewählt sind, dass massive, stabile Teile zuverlässig gedruckt werden. Allerdings kann die Druckzeit durch ein Erhöhen oder Reduzieren der Schichtdicke beeinflusst werden.

Das ECO Profil ist für Objekte mit reduzierter Fülldichte ausgelegt. So können leichtere Teile mit geringerer Druckzeit und geringerem Materialverbrauch erzeugt werden. Für optimale Ergebnisse können die Einstellungen angepasst werden.

Wir empfehlen, die folgenden Einstellungen immer bei Verwendung des ECO-Profils zu verwenden:

- Ein Hülldicke von mindestens 1,0 bis 1,5mm. Als Faustregel, teilen Sie die angestrebte Hülldicke durch den Düsendurchmesser, um die erforderlich Anzahl Perimeter zu ermitteln. Auf diese Weise stellen Sie sicher, dass das Objekt eine geschlossene, saubere und stabile Hülle erhält.

Beispielberechnung anhand des Standardprofils:

eingestellter Düsendurchmesser =0.35mm; gewünschte Hülldicke =1mm→1mm/0,35mm = 2,87→ Anzahl der einestellten Perimeter:3 - Honeycomb Infill (Wabenfüllmuster), da es die höchste Stabilität bei optimaler Dichte liefert.

- Eine minimale Fülldichte von 15 %.

- Eine maximale Füldichte von 30 %. Höhere Fülldichten haben keine nennenswerten Vorteile gegenüber solide gedruckten Teilen, erhöhen aber die Druckzeit deutlich.

Schichten und Schichtqualität

Wenn es darum geht, qualitativ hochwertige Druckobjekte zu erzeugen, führt kein Weg am Thema „Schichten“ vorbei. Die Schichteinstellungen beinflussen die Druckqualität im gleichen Umfang, wie die richtige Drucktemperatur und die Druckgeschwindigkeiten. Natürlich greifen alle diese Faktoren ineinander und beeinflussen sich gegenseitig, aber wie Sie vielleicht bereits festgestellt haben, enthält jede Slicing-Software zahlreiche Einstellmöglichkeiten spziell für die Druckschichten.

Nachfolgend finden Sie zunächst einen Überblick über dieses Thema, sowie tiefergehende Informationen zu grundlegenden Einstellungen und fortgeschrittene Anwendertipps, mit denen Sie schrittweise die Qualität Ihrer gedruckten Teile verbessern können.

Wie bereits an anderer Stelle in diesem Handbuch erwähnt, richtet sich der Fokus des RepRap Industrial auf das Drucken von hochwertigen ABS-Teilen. Daher beziehen sich die meisten Angaben im Folgenden auf dieses Material; wird entsprechend darauf hingewiesen.

Wird von Software-Einstellungen gesprochen, beziehen sich diese stets auf den Slic3r von Alessandro Ranellucci und seinem Team.

Verständlicherweise beziehen sich alle gemachten Aussagen ausschließlich auf den RepRap Industrial beziehen, der die Basis unserer Erfahrungswerte darstellt. Vieles mag für andere Anwendungen und andere Software ebenso zutreffen, da es sich um grundlegendes Wissen über das FFF-Verfahren handelt, das auch an anderer Stelle, in Büchern und Internetforen zu finden ist. Wir wollen es dem Benutzer des RepRap Industrial ermöglichen, die bestmöglichen Ergebnisse mit seinem 3D Drucker zu erzielen und bemühen uns daher, alle notwendigen Informationen in einer einzigen Quelle zusammenzufassen.

Verzug minimieren

Einer der wichtigsten Faktoren, der darüber entscheidet, ob ein Drucker überhaupt ordentlich beendet wird, und wenn ja, in welcher Qualität, ist die Haftung der ersten Schicht auf dem Druckbett. Diese erste Schicht führt thermische Spannungen aus dem Bauteil in das Druckbett ab.

ABS, Polycarbonat und Nylon sind beispielsweise sehr verzugsstark, sodass nur die vollflächige und sichere Haftung auf einem steifen Druckuntergrund Verziehen verhindern kann. Haftet die erste Schicht nicht am Druckbett, manifestieren sich die Spannungen um gesamten Modell – das Objekt löst sich vom Untergrund, Wände verbiegen sich und der Druck ist ruiniert. Temperaturinduzierte Spannungen treten mit zunehmender Höhe des Modells immer stärker in Erscheinung. Lange, gerade Perimeter verstärken den Effekt weiter.

Drei Faktoren beeinflussen die Haftung maßgeblich:

- Ein exakt kalibriertes Druckbett (wie in Tipps & Tricks beschrieben),

- das Druckbettmaterial,

- die Druckbetttemperatur.

Das Druckbettmaterial muss zu dem zu druckenden Kunststoff passen. Schon ein für ABS geeignetes Material mit allen oben genannten Eigenschaften zu finden, war eine Herausforderung für sich. Erst nach einer großen Anzahl von Tests waren wir sicher, das unsere PEI Wechseldruckplatten alle Erfordernisse erfüllen und darüber hinaus steif, eben und thermisch stabil genug sind. In Kombination mit der beheizten Druckkammer ist der RepRap Industrial hervorragend geeignet, formstabile, winklige Objekte zu erzeugen, die sich auch einfach wieder vom Druckbett abnehmen lassen.

Die Wechseldruckplatten, die zum RepRap Industrial gehören, erfüllen alle gestellten Anforderung perfekt für ABS und HIPS, die gängigsten Druckmaterialien für diesen 3D Drucker. Andere Materialien, wie beispielsweise PET Copolyester, PLA und TPE-u, haften ebenfalls unproblematisch auf der PEI-Fläche.

Sollten eine spezielle Behandlung des Druckuntergrundes (z.B. eine Beschichtung mit PVA-Kleber bei PVA) oder ein gänzlich anderes Material erforderlich sein (z.B. Sperrholz bei PA 12), ist dies in der entsprechenden Erläuterung zum jeweiligen Material.

Die wichtigste Einstellung, nach der Wahl des richtigen Materials, ist die Druckbetttemperatur, um optimale Haftung während des gesamten Druckvorgangs sicherzustellen. Einige Kunststoffe, wie etwa ABS oder PC, brauchen hohe Temperaturen um zu haften, während bei anderen, wie z.B. PVA oder PLA, Wärme eher kontraproduktiv ist. Hier wird ein kaltes (= Raumtemperatur) Druckbett benötigt.

Die jeweils erforderliche Druckbetttemperatur für einzelne Kunststoffe finden Sie in der Materialbeschreibung.

Andere Slic3r-Einstellungen, die helfen können, Verzug zu minimieren, sind in den Tipps & Tricks aufgeführt.

Die erste Schicht

Eine Einstellung sticht bei der Vorbereitung eines Druckjobs in der Slicing-Software immer heraus: die erste Schicht. Alles danach Gedruckte sind „nur“ Schichten, diese Erste hingegen ist von entscheidender Bedeutung für das Druckergebnis.

Dies ergibt sich aus den Anforderungen, die an die allererste Schicht gestellt werden:

- Kompensation von Druckbettunebenheiten und damit die Schaffung eines ebenen und stabilen Fundaments für die folgenden Schichten. Leichte Kalibrierungsfehler, eine zerkratzte oder verbogene Druckbettoberfläche können einen sehr unebenen Untergrund darstellen, die so ausgeglichen werden. In den Slicing-Profilen, die im GitHub repository zum Download bereitstehen, ist die erste Schicht grundsätzlich breiter und dicker als die übrigen Schichten eingestellt. Der erhöhte Materialdurchfluss füllt kleine Unebenheiten auf und bereitet so einen ebenen Untergrund.

- Gute Haftung am Druckuntergrund um thermische Spannung in das Druckbett abzuleiten, wodurchVerzug minimiert wird. Optimale Einstellungen der ersten Schicht werden umso wichtiger, je größer das Druckobjekt ist und je länger die Kanten sind.

* Problemloses Lösen vom Druckbett nach dem Druck; nachdem der Druck beendet ist, muss sich das Modell problemlos und vor allem zerstörungsfrei vom Druckbett lösen lassen. Die erste Schicht darf sich also nicht permanant mit dem Druckbett verbinden. Sie muss sich, optimalerweise alleine durch den Abkühlvorgang, sauber von der Oberfläche trennen lassen. Dies ist alleine davon abhängig, dass die Kombination aus Druck- und Druckbettmaterial für die Anwendung geeignet ist.

Wenn Sie sicher sind, dass Sie richtig kalibriert haben und das alle Temperaturen stimmen und trotzdem Probleme wie Delaminieren und Verzug auftreten, prüfen Sie die Einstellungen für die erste Schicht – hier könnte Optimierungspotential liegen.

Optimale Konstruktion für eine qualitativ hochwertige erste Schicht

Da die erste Schicht ein wohlbekanntes Problemfeld im 3D Druck ist, dessen Lösung die Gesamtperformance eines 3D Druckers bestimmt, haben sich Kühling&Kühling von Anfang an darauf konzentriert, eine solide mechanische Basis bereitzustellen.

Um sicherzustellen, dass konstruktive Nachlässigkeit niemals einen Druck ruiniert, wurde besonderes Augenmerk auf die Steifigkeit des Drucktisches, die Auswahl eines geeigneten Druckbetts und einen einfach zu bedienenden, verlässlichen Kalibriervorgang gelegt.

Der Drucktisch ist steif und starr ausgelegt, mit einer hochwertigen Aluminiumplatte als Auflagefläche für das Druckbett. Die Querstreben wurden so kurz wie möglich gehalten, um eventuelle Hebelwirkungen zu eliminieren und der Trägerschlitten wird mit äußerst reibungsarmen Lineargleitlagern auf Präzisionswellen geführt. Der Spindelantrieb erlaubt höchste Positioniergenauigkeit des Drucktisches in Z-Richtung mit vernachlässigbar kleinem, schwerkraftkompensiertem Umkehrspiel.

Mit dem Einbau einer neuen Silikon-Heizmatte konnte die Heizleistung und -verteilung ab Hardware Revision 1.1.0 erheblich gesteigert und damit die gleichmäßige Erwärmung des gesamten Druckbetts noch einmal verbessert werden .

Das Druckbett ist ein speziell ausgewähltes PEI-Glasfaser-Verbundmaterial, welches besonders für ABS hervorragend geeignet ist. Es verteilt die von der Heizmatte gelieferte Wärme optimal und ist, bei einer Stärke von nur 2mm, steif genug, um Verzugskräften zu widerstehen und gleichzeitig felxibel genug, um fertige Druckobjekte durch leichtes Verwinden abzulösen.

Aber alle konstruktiven Maßnahmen helfen nicht, wenn das Druckbett schief steht; daher ist exaktes Kalibrieren unerlässlich. Um den Kalibriervorgang so zeitsparend wie möglich zu gestalten, ruht das Druckbett auf einem Drei-Punkt-Federlager und wird mit Rändelschrauben in der richtigen Position fixiert. Dieser Vorgang stellt einen gleichmäßigen Düsen-Druckbett Abstand an allen Stellen des Druckbetts sicher. Die Kalibrierschritte sind auf dem Touchscreen als leicht verständlicher Schritt-für-Schritt Wizard abrufbar.

Einstellungen für die erste Schicht

Wie bereits erwähnt beziehen sich die folgenden Empfehlungen in erster Linie auf das Drucken von ABS auf dem RepRap Industrial 3D Drucker. Wir haben all die genannten Punkte beim Erstellen der Slic3r-Profile berücksichtigt, so dass Sie nicht gezwungen sind, sich vor den ersten Dtuckversuchen mit dem Ermitteln passender Einstellungen auseinanderzusetzen. Wenn Sie mit dem 3D Drucken und den Eigenschaften des 3D Druckers vertraut sind, gibt es zahlreiche Möglichkeiten, Neues auszuprobieren und Abläufe zu optimieren. Auch, wenn Sie andere Materialien als ABS verwenden wollen, können die hier beschriebenen Grundlagen als Basis für eigene Tests dienen.

Die erste Schicht sollte auf jeden Fall deutlich dicker sein, als die Folgenden. Für den RepRap Industrial empfehlen wir (und haben es in dieser Form in die Profile einfließen lassen):

INFO

Die gemachten Angaben beziehen sich auf die 0,35mm Düsenspitze und die unveränderten Slic3r-Profile. Sie dienen dazu, Ihnen einen Überblick über die relevanten Einstellungen für die erste Schicht und mögliche Optimierungen der Haftung zu liefern. Bitte experimentieren Sie selbst, um die passenden Einstellungen für Ihr Projekt zu finden und testen Sie diese, bevor Sie andere Düsengrößen verwenden oder neue Profile anlegen.

Bei Verwednung der 0,50mm oder der 0,75mm Düsen ergibt sich keine Verbesserung, wenn die erste Schichtdicke dem Düsendurchmesser entspricht. Für diese Düsen ist eine Schichtdicke von 0,4 ausreichend.

- Die erste Schicht sollte eine Dicke gleich dem Düsendurchmesser haben.

Beispiel:

Drucken Sie mit der 0,35mm Düse, sollte die Schichtdicke der ersten Schicht ebenfalls0,35mmbetragen.

- Die Extrusionsbreite sollte

150%der Schichtdicke betragen.

Beispiel:

Bei Verwendung der 0,35 Düse und damit einer Schichtdicke von 0,35mm ergeben sich bei einer Extrusionsbreite von150%0,53mm. Dies stellt sicher, dass ausreichend Material extrudiert wird, um bei guter Haftung leichte Unebenheiten auszugleichen.

Im Slic3r kann diese Einstellung als Prozentwert gespeichert werden, sodass die Extrusionsbreite der ersten Schicht unabhängig vom installierten Düsendurchmesser korrekt berechnet wird.

INFO

Die beiden genannten Maßnahmen kompensieren auch jeweils leichte Druckbettunebenheiten und Levellingfehler. Der etwas größere Abstand zwischen Druckbett und Düsenspitze stellt ausreichend Freiraum sicher, sodass die Düsenbohrung nicht zugedrückt wird, selbst wenn kleine konvexe Buckel im Druckbett überfahren werden. Die erhähte Extrusionsbreite sorgt dafür, dass genügend Material extrudiert wird, um auch konkave Ebenenabweichungen auszugleichen.

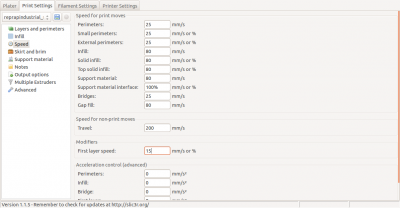

- Die Druckgeschwindigkeit der ersten Schicht sollte reduziert werden, da das Druckbett sich nicht gerne mit dem Material verbindet. Langsamere Passage erzeugt eine gleichmäßigere Temperaturverteilung zwischen Untergrund und Druckmaterial und damit eine bessere Haftung. Außerdem verlängert Sie die Abkühlzeit und unterstützt so die Ableitung von thermischen Spannungen.

Für ABS ist eine Druckgeschwindigkeit der ersten Schicht von15mm/sein gut funktionierender Wert. Andere Kunststoffe werden Werte im Bereich10 bis 30mm/sempfohlen (für Düsendurchmesser <0,35mm sollten geringere Geschwindigkeiten gewählt werden).

- Ändern der Extrusionstemperatur und der Druckbetttemperatur kann ebenfalls die Haftung der ersten Schicht verbessern. Ändern der Extrusionstemperatur um wenige Grad führt eventuell dazu, dass der Kunststoff etwas visköser aufschmilzt und sich gleichmäßiger auf das Druckbett legt.

Erhöhen der Druckbetttemperatur kann einen ähnlichen Effekt haben, wie die Verringerung der Druckgeschwindigkeit: eine bessere Durchwärmung und eine verlängerte Abkühlzeit.

Bei ABS konnten wir bislang keine signifikante Verbesserung durch leichte Temperaturabweichungen feststellen, so dass die Einstellungen für die erste und die folgenden Schichten dieselben sind. Allerdings können diese Anpassungen bei Versuchen mit anderen und neuen Kunststoffen hilfreich sein.

INFO

Optimieren Sie die Extrusions- und Druckbetttemperatur für das jeweils geladene Material.

Zögern Sie nicht, hier verschiedenste Einstellungen auszuprobieren, da schon verschiedene Farbzusätze das optimalen Temperaturen verändern können.

- Bei filigranen, dünnwandigen Objekten sollten 3 bis 6mm Brim und/oder 3 bis 8 Raft Schichten hinzugefügt werden, um die effektive Haftfläche zu vergrößern (siehe auch Slic3r manual).

- Das Hinzufügen eines Raft kann auch Levellingfehler ausgleichen (beschrieben unter Tipps für einfacheres Leveln.

Diese sind die Einstellungen für die erste Schicht. Probieren und experimentieren Sie mit dem Genannten, um Ihre eigenen Druckergebnisse zu optimieren und neue Materialien zu testen. Wir tuen dasselbe und veröffentlichen alle relevanten Erkenntnisse im Rahmen dieses Handbuchs.

Schlechte Druckbetthaftung

Der am einfachsten zu identifizierende und zu behebende Fehler bei mangelnder Druckbetthaftung ist das Vorhandesein von Trennmitteln auf dem Druckbett. Haben Sie kürzlich ein Objekt vom Druckbett genommen? Und dabei die Oberfläche mit den Fingern berührt? Fingerabdrücke sind ein sehr effektives Trenmittel, dass hervorragend das Anhaften des Kunststoffs am Druckbett verhindert. Jegliches Fett, Öl und Ähnliches hat diesen Effekt. Reinigen Sie daher stets das Druckbett mit einem geeigneten Lösungsmittel, bevor Sie einen neuen Druckauftrag starten.

In vielen Fällen sind Levellingfehler die Ursache für schlechte Haftung der ersten Schicht. Wenn der Abstand zwischen Düsenspitze und Druckbett zu groß ist, wird das Filament auf das Druckbett gelegt und nicht gepresst und nebeneinanderliegende Stränge verschmelzen auch nicht. Solche Fehler sind leicht zu erkennen und zu beheben: den Druck abbrechen, neu leveln und wieder drucken.

Zu geringe Druckbetttemperaturen verursachen ebenfalls verschlechterte Druckbetthaftung. In diesem Fall muss zunächst die richtige Druckbetttemperatur durch ausprobieren ermittelt werden. Führt dies nach mehrfach geänderten Einstellungen, muss die Ursache anderswo gesucht werden. Dies kann von einem ungeeigneten Druckbettmaterial bis zu defekten Heizelementen reichen. Ein Blick in das Troubleshooting hilft bei der Fehlersuche.

Folgeschichten

Während die erste Schicht darüber entscheidet, ob ein Druck überhaupt fertig gestellt wird, bestimmen die folgenden Schichten maßgeblich das endgültige Erscheinungsbild, die Oberflächengüte und die Stabilität des fertigen Objekts. Dünnere Schichten verbessern die Oberfläche, Fasen und Kurvenverläufe werden besser aufgelöst und mit wesentlich weniger Absätzen in Z-Richtung gedruckt. Jedoch erhöhen feinere Auflösungen auch deutlich die Druckzeit. Beachten Sie, dass eine Halbierung der Schichtdicke die Druckzeit mehr als verdoppeln kann und das ab einer gewissen Auflösung der Qualitätsgewinn nicht weiter zunimmt. Andersherum führt schnelleres Drucken zu rauheren Oberflächen. Es hängt davon ab, welche Auflösung Sie erzielen und wieviel Zeit Sie dahingehend investieren können oder wollen, ein bestimmtes Ergebnis zu erzielen. Slic3r und der RepRap Industrial setzen Ihnen hier keine Grenzen, probieren Sie also aus, wie Sie das gewünschte Ziel am sinnvollsten erreichen.

Wir empfehlen folgende Einstellungen für das Drucken von ABS und ähnliche viskösen Materialien:

- Die minimale Schichtdicke sollte

0,1mmnicht unterschreiten. Für Werte darunter haben wir keine adäquaten Kenntnisse vorliegen, da der Zugewinn an Oberflächengüte in keinem Verhältnis zur Zunahme der Druckzeit steht. Hochviskösere Materialien könnten geeignet sein, noch dünnere Schcichten zu drucken.

Beachten Sie, dass die Schichtdicke nicht unbedingt durch den Düsendurchmesser limitiert wird; hervorragende Druckergebnisse mit einer Schichtdicke von 0,1mm sind mit einer 0,35mm Düse ebenso möglich, wie mit der 0,25mm Variante. Ebenso beeinflusst die Schichtdicke nicht notwendigerweise alle Qualitätsmerkmale. Sollen feinste Strukturen und scharfe, enge Kanten gedruckt werden sollen, kann die Wahl einer kleineren Düse ohne Verringerung der Schichtdicke der Schlüssel zum Erfolg sein. - Die maximale Schichtdicke sollte 80% des Düsendurchmessers nicht überschreiten. Darüber wird der Abstand von Düsenspitze und vorangegangener Schicht zu groß und die extrudierte Materialmenge kann nicht mehr ausreichen, eine optimale Schichthaftung und damit stabile Modelle herzustellen.

Slicing-Software wie Slic3r ermöglichen die Einstellung der Schichtdicke auf 100% des Düsendurchmessers aber die allgemeine Erfahrung im FFF 3D Druck-Erfahrung und bei den Open Source RepRap 3D Druckentwicklung zeigt, dass max. 80% ist eine sichere Annäherung für beste Ergebnisse.

Maßhaltigkeit

Maßhaltigkeit ist eine Kernanforderung an jedes Fertigungsverfahren und erfährt deshalb beim RepRap Industrial besondere Beachtung. Der 3D Drucker wurde mit so konstruiert, dass er mechanisch hohe Positioniergenauigkeiten erzielt und er bietet eine Reihe von Möglichkeiten, mechanische Störfaktoren auszugleichen, um Erscheinungsbild und Maßhaltigkeit zu verbessern (z.B. eine präzise Kalibrierung des Umkehrspiels).

Auch die empfohlene Slicing-Software Slic3r wurde gewählt, weil Sie Extrusionsbreiten, Materialdurchfluss und Bewegungen so berechnet, das die Konstruktionvorgaben der STL-Datei genauestmöglich umgesetzt werden.

Kühling&Kühling sichern eine Genauigkeit von ±0,2mm „ab Werk“, daher wird jeder RepRap Industrial 3D Drucker vor Auslieferung sorgfältig eingestellt und optimal kalibriert.

Jedoch beeinflussen einige Einflussfaktoren, die nicht vom 3D Drucker oder der Slicing-Software kompensiert werden können, die Maßhaltigkeit. Diese lassen sich durch leichte Änderungen und Anpassungen des 3D-CAD-Modells ausgleichen.

Derzeit ist es nicht möglich, alle Einflüsse gleichzeitig und gleichwertig auszugleichen, aber die nachfolgenden Tipps helfen, die Maßhaltigkeit Ihrer Modelle zu verbessern, falls erforderlich.

Einfluss von temperaturbedingter Schrumpfung

Jedes Material unterliegt bei Erwärmen und Abkühlen temperaturbedingter Ausdehnung bzw. Schrumpfung. Da der Temperaturbereich, den ein Kunststoff während des Druckverlaufs durchläuft, sehr groß ist - je nach Material bis zu ΔT=280K - kann der Einfluss von thermischer Ausdehnung nicht vernachlässigt werden. Thermoplaste haben üblicherweise hohe Temperaturausdehnungskoeffizienten.

Beispiel: der lineare Wärmeausdehnungskoeffizient αL von ABS beträgt etwa 1×10⁻4 K-1. Das bedeutet, dass ein Teil mit einem Nenndurchmesser DN von 25mm bei Abkühlung von Druckbetttemperatur Tb=100°C auf Raumtemperatur Ta=20°C alleine durch Wärmedehnung um

25mm x 1×10-4 K-1 x (100°C - 20°C) = 0,19mm (~ 0,76%)

schrumpft.

Eine Messreihe mit über zweihundert Messungen an ABS-Messkörpern, gedruckt auf einem Standard RepRap Industrial hat gezeigt, dass die tatsächliche Abweichung über dem erwarteten Wert liegt. Reale Abweichungen von 1 bis 2% wurden festgestellt, dabei nahm der Effekt mit sinkendem Durchmesser zu. Besonders bei Abmessungen ≤5mm können andere Effekte (siehe unten) die Abweichung verstärken oder verringern.

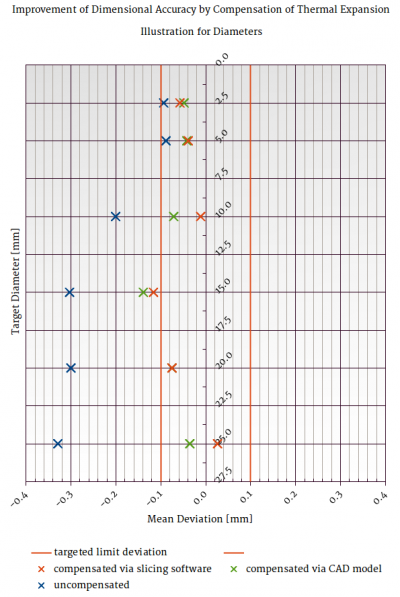

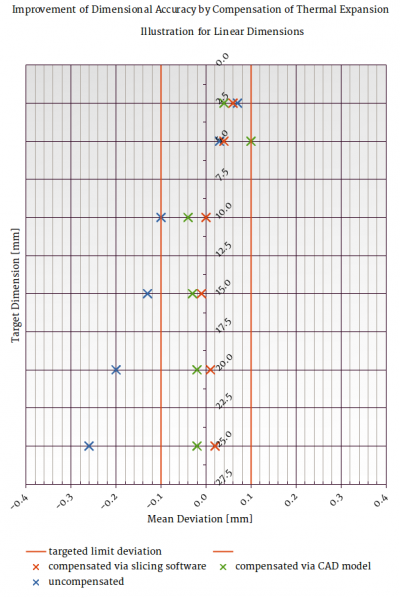

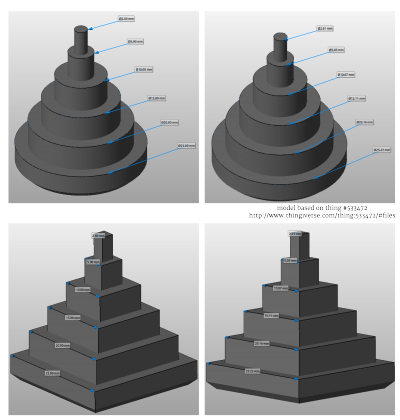

Für Nennwerte zwischen 2,5 und 25mm wurde die Maßabweichung für unkopensierte Messkörper und zwei unterschiedliche Kompensationsmethoden ermittelt.

Für die unkompensierten Messungen gilt das oben gesagte.

Die erste und aufwändigere Methode der Kompensation ist, den Wärmeausdehnungsfaktor schon während der Konstruktion direkt in das 3D-CAD-Modell einfließen zu lassen. Auf diese Weise lässt sich eine STL-Datei erzeugen, die bereits im mit angepassten Abmessungen gedruckt werden kann. Dies ist allerdings nur sinnvoll möglich, wenn das verwendete 3D CAD Programm die Möglichkeit bietet, alle Abmessungen gleichzeitig mit einem speziellen Faktor zu skalieren.

Diese Methode bietet sich an, wenn die Maße bereits in der CAD-Datei überprüft werden sollen, was bei STL-Dateien üblicherweise einfacher ist, als im fertigen G-Code.

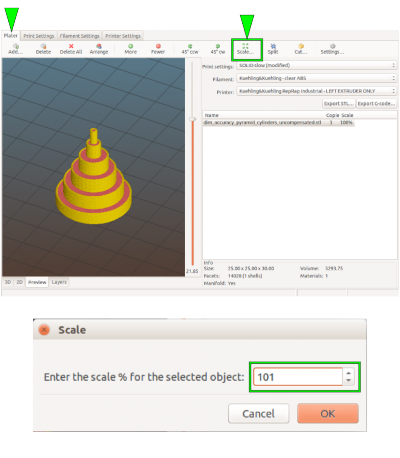

Der zweite, bequemere, Weg ist, das fertige Modell direkt in Slic3r zu skalieren.

Hierzu:

- Laden Sie die STL-Datei in Slic3r.

- Wählen Sie die [Scale…] Funktion und geben Sie den prozentualen Skalierungsfaktor ein.

Ein Faktor von 101% hat sich als geeignet erwiesen, die thermisch bedingte Abweichung für Nennmaße ≥5mm auf Werte zwischen 0,15 und 0,75% zu reduzieren.

Auszug aus dem Messprotokoll:

| Nennmaß | Mittelwert (12 Messungen) | Abweichung | Kompensiert im 3D CAD Modell (Maß x αL) | Abweichung | Kompensiert mit Slic3r (101%) | Abweichung | |||

|---|---|---|---|---|---|---|---|---|---|

| [mm] | [mm] | [%] | [mm] | [%] | [mm] | [%] | |||

| 25,00 | 24,74 | 1,04 | 25,05 | 0,19 | 24,99 | 0,03 | |||

| 20,00 | 19,77 | 1,17 | 19,96 | 0,20 | 19,97 | 0,16 | |||

| 15,00 | 14,75 | 1,64 | 14,91 | 0,62 | 14,89 | 0,71 | |||

| 10,00 | 9,84 | 1,65 | 10,03 | 0,30 | 9,97 | 0,27 | |||

| 5,00 | 4,94 | 1,18 | 4,99 | 0,30 | 4,98 | 0,50 | |||

| 2,50 | 2,40 | 4,20 | 2,44 | 2,40 | 2,45 | 1,93 |

Obige Tabelle zeigt deutlich die Verbesserung der Maßhaltigkeit, egal mit welcher Methode eine Kompensation erfolgt.

Alle Messungen wurden für jede Methode an jeweils zwölf unterschiedliche Messkörpern vorgenommen (siehe nebenstehende Abbildung). Die Abweichungen vom Nennmaß wurden für jede Teilegruppe zur vergleichenden Darstellung gemittelt.

Die Tabelle zeigt außerdem, dass für kleinste Strukturen der Effekt zwar deutlich ist, aber das zusätzliche Maßnahmen ergriffen werden müssen, um beste Ergebnisse zu erzielen.

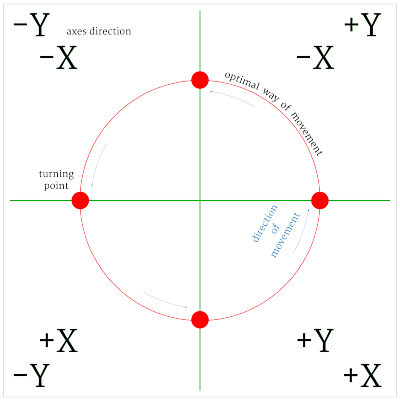

Einfluss des Umkehrspiels

Ein anderer Faktor, der die Maßhaltigkeit ebenfalls stark beeinflusst, ist das Umkehrspiel der Antriebe. Jedes System, das Motoren, Riemen und Spindeln zur mechanischen Bewegungserzeugung einsetzt, muss sich mit diesem Problem auseinandersetzen. Wann immer sich die Hauptbewegungsrichtung einer Achse ändert und sich damit die Bewegungsrichtung eines Antriebs umkehrt, erzeugt mechanisches Spiel ein leichtes Nachlaufen und damit eine Abweichung vom optimalen Bewegungspfad. Dieses Nachlaufen, das „Umkehrspiel“, ist messbar und kann softwareseitig kompensiert werden.

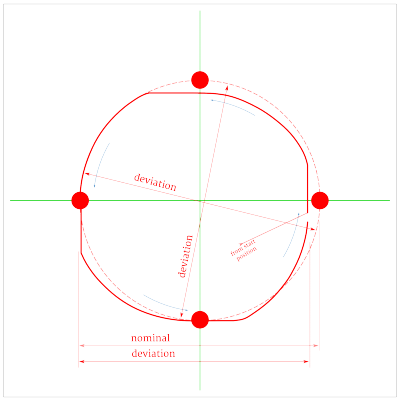

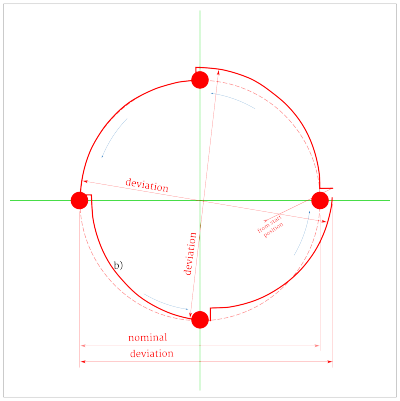

Die nebenstehenden Abbildungen zeigen exemplarisch den Einfluss von nicht oder falsch kompensiertem Umkehrspiel auf Abmessung und Form einer Kreisbahn. Dies ist der Bewegungspfad, auf dem sich das Phänomen am deutlichsten zeigt, da sich die Bewegungsrichtung viermal über den Verlauf ändert.

Die Abbildungen basieren auf Computersimulationen mit gleichmäßigen Einstellungen für die X- und Y-Kompensierung.

Für jeden Pfad wurde angenommen, dass die Riemen in der Startposition (unten links) vollständig am Anschlag auf dem Riemenrad sitzen.

Beachten Sie, dass überkompensiertes Umkehrspiel nicht lediglich gespiegelte Effekte des Unkompensierten hat, sondern dass sich ein vollständig anderes Bewegunsbild ergibt. Dieses ist bei komplexen Geometrien nicht vorhersagbar.

In der Realität zeigt der RepRap Industrial ein leicht abweichendes Verhalten, da die Achsantriebe anders angeordnet sind. Die Y-Achse benötigt aufgrund der sich überlagernden Effekte beider Riemen stest einen etwas höheren Kompensationsfaktor.

Mehr maschinenspezifische Informationen zum Verhalten und zu Messung und Kompensation von Umkehrspiel finden Sie im Service guide.

Kleine Innendurchmesser

Bei kleinen Innendurchmessern können, neben Schrumpfung und Druckkopfpositionierung, zwei zusätzliche Fehler die Maßhaltigkeit beeinflussen.

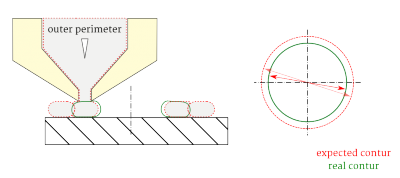

Wenn der Druckkopf einem Kurvenverlauf folgt, wird die Innenseite des Extrusionsstrangs etwas überfüllt, was zu einem Materialüberschuss an der Innenwand von Bohrungen führt.

Der Effekt kommt bei kleinen Innendurchmessern (⇐5 mm) am stärksten zum Tragen.

Wenn Ihr Druckobjekt wenige Überhänge aufweist, kann Reduzieren der Extrusionsbreite für äußere Perimeter diese Auswirkung verhindern helfen (siehe rechte Grafik).

Aber am effektivsten wird dies durch Erzeugen größerer Bohrungsdurchmesser direkt im 3D CAD Modell verhindert, da eine vollständige Kompensation durch Hard- und Softwareeinstellungen weder zu berechnen, noch zu steuern ist.

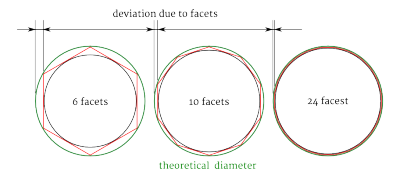

Eine untergeordnete Rolle als Fehlerursache spielt die Anzahl derDreiecke, aus denen die Oberfläche eines STL-Modells aufgebaut ist, also die Zahl der Facetten. Normalerweise ist die Auflösung der STL-Dateien ausreichend hoch, um alle Details eines Modells widerzuspiegeln, sodass eine Verringerung der Genauigkeit meistens vernachlässigt werden kann.

Für die Maßhaltigkeit kleiner Bohrungen kann ein sehr geringe Anzahl von Facetten jedoch durchaus eine Rolle spielen.

Die Grafik rechts zeigt den möglichen Einfluß der Facettenzahl auf den Innendurchmesser.

Im Falle sehr grob aufgelöster Modelle, erhöhen Sie die Auflösung beim STL-Export, um die Maßhaltigkeit zu verbessern.

Qualitätsbeurteilung des Filaments

Zu unserem Bedauern gibt es noch keine einheitlichen, verbindlichen Standards für die Herstellung von 3D Duck Filamenten. Obwohl wir bemüht sind, nur qualitativ hochwertige Filamente von guter Maßhaltigkeit und Rundheit für unsere 3D Drucker zu vertrieben, können wir Herstellungsfehler nicht vollständig ausschließen.

Wenn Sie Filamente von anderen Herstellern beziehen, stellen Sie sicher, dass es die spezifizierten Toleranzen einhält. Einige Hersteller nennen in Ihrem Lieferumfang ein „3mm“ Filament, welches tatsächlich die für den RepRap Industrial 2,85mm aufweist, während bei Anderen der Durchmesser tatsächlich 3,00mm beträgt. Halten Sie jeweils vor einer Bestellung Rücksprache mit dem Hersteller.

Sollten Sie feststellen, dass von Kühling&Kühling bezogenes Material nicht unseren vorgegebenen Standards entspricht, teilen Sie uns dies bitte umgehend mit, wir werden dann das fehlerhafte Material umgehend tauschen. Kühling&Kühling bitten lediglich darum, das unbrauchbare Material zurückzusenden (Rücksendeschein ist nicht in der Ersatzlieferung enthalten), damit wir solche Fälle direkt mit unserem Zulieferer besprechen können, um langfristig die Produktqualität zu erhöhen.

Stellen Sie verstärkt Probleme mit der Förderung des Filaments am Förderrad fest (z.B. Fressen), sollten Sie als erstes die Qualität des eingelegten Filaments überprüfen:

- Stimmt der Durchmesser?

- Stimmt die Rundheit?

- Weist das Filament Knicke oder Buckel auf?

INFO

Um Fehler in der Filamentzuführung auszuschließen, versuchen Sie Folgendes:

► Entfernen Sie den Filamentschlauch von der Zuführung durch Herunterdrücken des blauen Klemmrings und Herausziehen des Schlauches.

► Führen Sie das Filament direkt in den Schlauch und starten Sie einen Testdruck.

Auf diese Weise umgehen Sie die Engstelle der Filamentzuführung, in der es zum Klemmen kommen kann.

Sollte das Problem weiterhin bestehen, prüfen Sie wie beschrieben die Maßhaltigkeit des Filaments.

Stecken Sie den Schlauch anschließend wieder in die Zuführung!

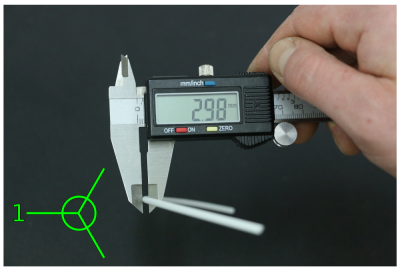

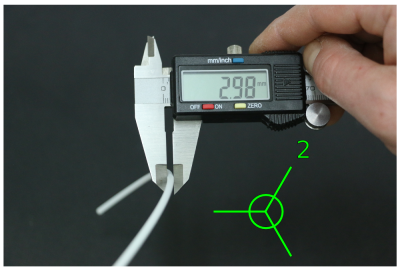

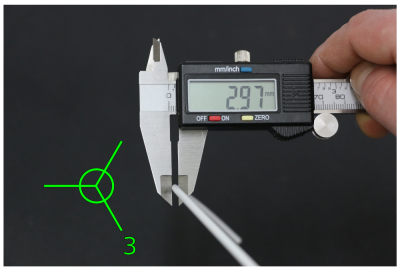

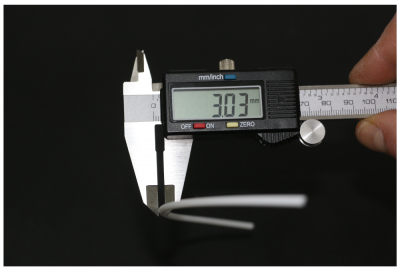

Durchmesser

Messern Sie den Durchmesser an verschiedenen Stellen (mindestens 5 pro 0,5m).

Messen Sie mindestens zwei Mal (besser drei Mal) an jeder Stelle in einem Winkel von 90° (60°).

Der Durchmesser darf nicht größer/kleiner sein als

2,85±0,1mm (2,75 … 2,95mm)

Ein Durchmesser von beispielsweise 2,98mm erhöht die Reibung in der Zuführung und dem Barrel, dass Verstopfen und Verklemmen die Folge sind.

Ab 3,00mm passt das Filament nicht mehr durch die Einführbohrung.

Bei einem Druchmesser von weniger als 2,75mm führt durch seitliches Ausweichen des aufgeschmolzenen Filaments in der Düse zum Verstopfen derselben. Das Filament drückt sich an sich selbst vorbei im Barrel zurück und bildet einen festsitzenden Stopfen. Dies passiert besonders bei Druckjobs, die vielfaches Retracten beinhalten.

Rundheit

Zweimal an derselben Stelle am Umfang gemessen.

Weicht einer der Messwerte von der allgemeinen Toleranz ab oder sind beide Durchmesser stark unterschiedlich (z.B. 2,75 und 2,95mm) ist das Filament unrund und muss ersetzt werden.

Unrundes Filament wird, auch wenn jeder Durchmesser für sich innerhalb der Toleranz liegt, mit großer Wahrscheinlichkeit durch seitliches Zurückdrücken einen Stopfen im Barrel formen, der zu einem Festsetzen und Abruch der Extrusion führt.

Kalibrieren der Extrusionsmenge

Stabilität und Maßhaltigkeit eines Druckteils erfordern die richtige Menge an extrudiertem Material. Zu wenig, und das Teil wird dünnwandig, fragil und brüchig. Zu viel, und die Düse verstopft und der Druck ist ruiniert. Die tatsächlich durch die Düse geförderte Materialmenge hängt ab von:

- dem 3D Drucker – der Herstellungsprozess ist selbstverständlich toleranzbehaftet;

- der tatsächliche Filamentdurchmesser – im Rahmen der angegebenen Toleranz des Filaments (2,85mm ± 0,1);

- die Materialeigenschaften – das Förderrad gräbt sich in weichere Materialien tiefer ein, als in harte und reduziert somit den tatsächlichen Durchmesser des Filaments;

- die Spannung des Andrückhebels – hoher Anpressdruck drückt das Antriebsrad tief in das Filament, reduziert damit dessen effektiven Druchmesser, quetscht das Material und reduziert so die Fördermenge.

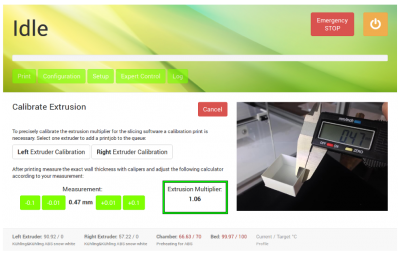

Um sicherzustellen, dass der Druck stabil und akurat ausgeführt wird, muss ein Extrusionsmultiplikator für jedes Material auf jeder Maschine ermittelt werden; in ungünstigen Fällen muss für jede Materialspule dieser Faktor neu ermittelt werden.

Der richtige Extrusionsmultiplikator wird in der Slicing-Software angegeben, um die oben genannten Einflüsse auszugleichen.

Um den Extrusionsmultiplikator zu finden, öffnen Sie das Setup Menü am HMI und wählen Sie den [Calibrate Extrusion] Wizard.

Eine Anleitung für ABS Filament finden Sie in der Bediensoftware auf dem Touchscreen (siehe auch Software Handbuch).

Für andere Materialien gilt das grundsätzliche Vorgehen, jedoch muss vorher ein gesonderter G-Code erzeugt werden.

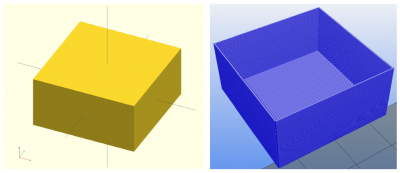

Um den G-Code für die Extrusionskalibreirung zu erzeugen, benötigen Sie die STL-Datei eines Würfels mit den Abmessungen 30x30x15mm (Download: Calibration Cube).

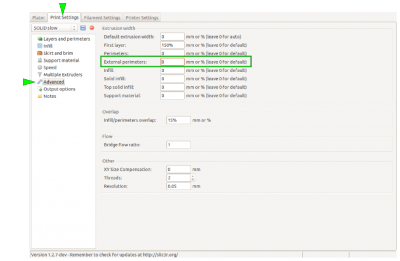

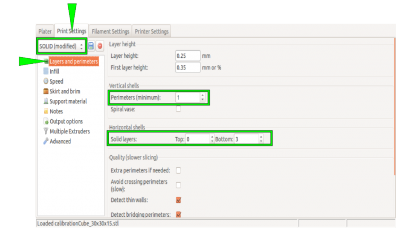

Laden Sie die STL-Datei in Slic3r und öffnen Sie die Print Settings.

Wählen Sie als Grundeinstellung das SOLID Profil.

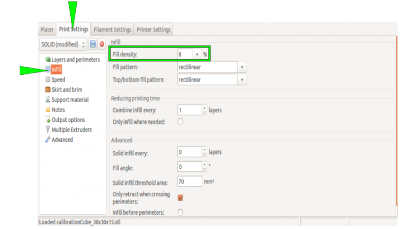

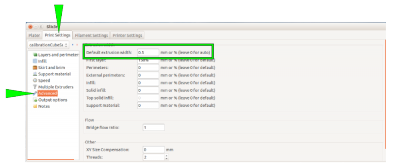

Ändern Sie folgende Einstellungen, um aus dem Würfel eine Schachtel mit einer 0,5mm breiten Wand zu machen:

| Layers and Perimeters → Vertical shells Perimeters (minimum) | 1 |

| Layers and Perimeters → Horizontal shells Solid Layers TOP | 0 |

| Layers and Perimeters → Horizontal shells Solid Layers BOTTOM | 3 |

| Infill → Fill density | 0% |

| Advanced → Default extrusion width | 0,5 |

INFO

Die geänderten Einstellungen als eigenes „extruder calibration“ Profil zu speichern, erleichtert die die Kalibrierung in Zukunft erheblich.

Laden Sie den G-Code auf den 3D Drucker, drucken Sie ihn und messen Sie die Wandstärke aller vier Wände und ermitteln Sie die durchschnittliche Breite.

Öffnen Sie den [Calibrate Extrusion] Wizard erneut und geben Sie den ermittelten Wert über die Schaltfächen ein. Rechts wird direkt der Extrusionsmultiplikator angezeigt.

Materialien

Alle Information in diesem Abschnitt gelten für die genannten Materialien ausschließlich bei Verwendung mit dem RepRap Industrial 3D Drucker. Alle Angaben basieren auf ausführlichen Tests und sind vor der Freigabe mehrfach verifiziert worden.

Wir garantieren die Gültigkeit der angegebenen Einstellungen nur für Materialien, die direkt über Kühling&Kühling bezogen wurden oder von hier ausdrücklich genannten Herstellern. Da bisher keine allgemeinen Standards für die Herstellung von 3D Druck Filamenten existieren, kann Kühling&Kühling nicht für Probleme verantwortlich gemacht werden, die bei Verwendung von Materialien aus anderen Bezugsquellen entstehen.

Nichtsdestotrotz stehen wir bei allen Fragen bezüglich der Handhabung und dem Druck verschiedener Materialien gerne mit Rat und Tat zur Seite. Beachten Sie bitte die Hinweise unter Qualitätsbeurteilung des Filaments sowie im Service Guide und dem Troubleshooting, wenn Sie Probleme mit dem Drucken spezieller Materialien haben. Soweit uns bekannt, stellen wir alle Tipps und Hinweise zur Verfügung, die bei der Lösung eines Problems helfen können. Auch nehmen wir gerne Ihre Hinweise und Erkenntnisse an und arbeiten sie mit in diese Anleitungen ein.

Acrylonitril Butadien Styrol (ABS)

ABS ist ein thermoplastisches Polystyrol Co-Polymer mit amorphem Gefüge. Es ist hat eine hohe Festigkeit, ist zäh und bruchfest in einem Gebracuhstemperaturbereich von -45°C bis +70°C (+80°C für kurzzeitige Exposition). Die chemische Resistenz bei normalen Umgebungsbedingungen ist gut gegen Laugen, organische Säuren, Alkohole und Fette/Öle.

ABS findet Anwendung in der Automobilindustrie, der Elektroindustrie, für Spielzeuge (z.B. der berühmte LEGO®-Stein) und für Möbel. Gehäuse von Küchengeräten und Büromaschinen, Sichtverkleidungen an Fahrzeugen und Sitzschalen sind häufige Anwendungen von ABS. Es ist für den 3D Druck das Material der Wahl, wenn es um Funktionsteile mit exzellenter Maßhaltigkeit, machanischer Belastbarkeit und Nutzbarkeit sowie aussagefähige Prototypen geht.

ABS kann durch Kleben gefügt und durch Spanen und Schleifen nachbearbeitet, sowie Lackiert werden.

Das Material ist als Filament in einem weiten Farbspektrum erhältlich, bei Kühling&Kühling unter anderem in Schneeweiß und Schwarz.

Der RepRap Industrial wurde speziell für die Verwendung von ABS optimiert. Die notwendigen Einstellungen sind in den Slic3r-Profilen in der Materialeigenschaft Kühling&Kühling ABS snow white hinterlegt. Diese ist bei Auslieferung auf dem 3D Drucker vorinstalliert und in den Slic3r-Profilen im GitHub Verzeichnis angelegt.

Ein beheizter Bauraum ist unerlässlich, wenn mit ABS gedruckt werden soll, da eine gleichmäßige Temperatur im gesamten Modell notwendig ist, um den thermischen Verzug so weit wie möglich zu reduzieren. Wird das gesamte Objekt möglichst nahe der Glasübergangstemperatur (Teg) gehalten, verläuft der Abkühlvorgang erheblich gleichmäßiger. Um eine gute Haftung der ersten Schicht zu gewährleisten, muss die Druckbetttemperatur mindestens 100°C betragen.

ABS auf dem RepRap Industrial drucken:

| Druckbett | Standard PEI Wechseldruckplatte | |

| Druckbetttemperatur | 100 - 110°C | Je größer die Teile, desto höher sollte die Temperatur gewählt werden, um Temperaturdifferenzen zwischen Zentrum und Randbereichen zu egalisieren. |

| Druckkammertemperatur | 70°C | |

| Drucktemperatur | 255 - 270°C | |

| Druckgeschwindigkeiten | Einstellungen aus den Slic3r Profilen (GitHub). | |

| Vorspannung Andrückhebel | 5,0 – 5,4mm | |

Außerdem wissenswert

| Lösungsmittel | Aceton | größtes Lösungsvermögen wenn bewegt; kleine Mengen ABS werden ohne machnische Unterstützung aufglöst, größere erweichen und können abgeschabt oder gekratzt werden; siehe auch Service Guide für Reiningungsempfehlungen von Druckbett, Düsen und Barrels; lösen Sie ABS Reste in Aceton, um einen ABS Kleber herzustellen (siehe PC) |

| verwendbares lösliches Stützmaterial | HIPS | Kann bei gleicher Kammer- und Druckbetttemperatur extrudiert werden und kann in d-Limonen aufglöst werden, ohne die Eigenschaften von ABS zu verändern Finden Sie hier weitere Informationen zu HIPS und Dual Extrusion. |

| Verzug | stark, exakte Druckbettkalibrierung erforderlich | |

| Stringing | wenig bis gar nicht | |

| Saklierungsfaktor zum Ausgleich von thermischer Dehnung/Schrumpfung | ca. 101% | |

| Stützmaterialanforderung | Benötigt ab einem Überhangwinkel von 45° Stützmaterial. | |

| Schichthaftung | stark | |

| Belastbarkeit/Stabilität der gedruckten Teile | schlagfest, zäh; Flexibilität gering | |

| Trocknung | Material hygroskopisch, Trocknung nicht erforderlich | |

| Lagerung | offen | |

High Impact Polystyrol (HIPS)

HIPS ist ein mit Polybutadien-Gummi modifiziertes Polystyrol, ein teilkristalliner Thermoplast. Es weist gute Schlagzähigkeit und hohe Maßhaltigkeit auf und ist in ungefärbtem Zustand (durchscheinend Weiß) zulässig nach FDA Standards.

HIPS ist ein günstiges, leicht zu ver- und bearbeitendes Material, das häufig für Anwendung mit geringen Festigkeitsanforderungen benutzt wird und im Lebensmittelbereich, Prototypenbau, in Spielzeugen, für Gehäuse und Verkleidungen eingesetzt wird Es ist leicht nach zu Bearbeiten, zu Kleben und zu lackieren.

Da HIPS hervorragend an ABS haftet, thermisch tolerant ist und mit einem für ABS unschädlichen Lösungsmittel ausgewaschen werden kann, stellt es das optimale Stützmaterial für verschachtelte, komplexe ABS-Modelle dar. Beide Materialien könne gleichzeitig im Dualdruck verarbeitet werden und mit Erscheinen der Slic3r-Version 1.2.8 (http://slic3r.org/) und den angepassten Kühling&Kühling Druckprofilen, sowie der Wiper-Ergänzung sind erstaunliche Ergebnisse möglich, die den herkömmlichen Break-Away-Support weit in den Schatten stellen.

HIPS eignet sich ebenso als Stützmaterial für Drucke mit PC.

Einstellungen für das Drucken mit HIPS auf dem RepRap Industrial

| Druckbett | Standard PEI Wechseldruckplatte |

| Druckbetttemperatur | 85 - 100°C ¹ |

| Druckkammertemperatur | 20 - 70°C ² |

| Drucktemperatur | 220 - 230°C |

| Druckgeschwindigkeiten | Verwenden Sie die Einstellungen für ABS aus den Slic3r Profilen. |

| Vorspannung Andrückhebel | 5,0mm |

¹) Wird HIPS einzeln verarbeitet, können Druckbetttemperatur und Druckkammertemperatur verringert werden. HIPS verträgt jedoch die für ABS notwendigen höheren Temperaturen beim Dualdrucken.

²) Um die Druckkammertemperatur zu verändern, folgen Sie der Anleitung in der Knowledgebase.

Außerdem wissenswert:

| Lösungsmittel | d-Limonen | größtes Lösungsvermögen wenn bewegt.

VERANTWORTUNGSVOLL GEBRAUCHEN! |

| Verzug | gering, gute Haftung zum Druckuntergrund vorausgesetzt | |

| Stringing | gering bis gar nicht | |

| Stützmaterialanforderung | Benötigt ab einem Überhangwinkel von 45° Stützmaterial. | |

| Schichthaftung | mittel bis gut, abhängig von der Kontaktfläche | |

| Belastbarkeit/Stabilität der gedruckten Teile | mittel, harte Oberfläche, dünne Strukturen sind brüchig; Flexibilität höher als ABS | |

| Trocknung | Material hygroskopisch, Trocknung nicht erforderlich | |

| Lagerung | offen | |

Polyamid (PA, Nylon)

Nylon für den 3D Druck ist ein teilkristalliner Thermoplast für vielfältige technische Anwendungen. PA6 und PA6.6 werden bevorzugt in der Textilindustrie verwendet und sind unter der Bezeichnung „Nylon“ weltweit bekannt.

Im 3D Druck werden meistens PA6 und PA12 benutzt. Sie unterscheiden sich in ihren mechanischen und chemischen Eigenschaften und der Verwendung.

PA6 hat gute Dämpfungs- und Verschleißeigenschaften, ist thermisch stabil bis +70°C und schlagzäh bis zu -40°C. In Verbindung mit der hohen Zugfestigkeit findet es zahlreiche Anwendungen, z.B. Lagertechnik, Beschichtungen, Gitarrensaiten und chirurgisches Nahtmaterial oder Motorteile und weitere. Der größte Nachteil des Materials ist seine hohe Wasseraufnahme (bis zu 2,6%) bei unsachgemäßer Lagerung, die ein Anschwellen und den Verlust von Zugfestigkeit zur Folge hat. Nylon sollte daher optimerlweise stets mit einem Trocknungsgranulat zusammen verpackt gelagert werden. Im Druck ist eine Wasseraufnahme zu vermuten, wenn der extrudierte Faden blasig schämend aus der Düse austritt.

PA6 hat die höchste Wasseraufnahme und ist daher nur sehr bedingt für den Einsatz in feuchter Umgebung geeignet.

PA12 ist das Polyamid mit der geringsten Wasseraufnahme (0,7%) und daher auch geeignet für die Verwendung in feuchter Umgebung. Es ist nicht so fest und thermisch stabil wie PA6 (Dauergebrauchstemperatur nur etwa bis +50°C) aber ebenso beständig gegen Chemikalien und schlagfest. PA12 findet Verwendung als Verpackungsmaterial in der Lebensmittel- und pharmazeutischen Industrie, als Isolierung für Kabel sowie für benzin- und ölbeständige Schläuche.

Alle Polyamide sind sehr verzugsanfällig und benötigen spezielle Druckeinstellungen.

PA12

Mit PA12 erzeugen Sie stabile und belastbare Objekte.

PA12 auf dem RepRap Industrial drucken:

| Druckbett | Standard PEI Wechseldruckplatte |

| Druckbetttemperatur | 130°C für die erste Schicht, für die folgenden Schichten auf 100°C reduzieren |

| Druckkammertemperatur | 70°C |

| Drucktemperatur | 280°C für die erste Schicht, für die folgenden Schichten auf 270°C reduzieren |

| Druckgeschwindigkeiten | 2mm/s für die erste Schicht, für die folgenden Schichten können die Standardeinstellungen aus für ABS verwendet werden. |

| Vorspannung Andrückhebel | 3,2mm oder weniger |

Außerdem wissenswert:

| Lösungsmittel | Ameisensäure 85%

VERÄTZUNGSGEFAHR! |

| Trocknung | empfohlen; bei 60°C für 2-4 Stunden |

| Lagerung | nach dem Trocknen in geschlossenem Behälter, möglichst mit Trocknungsgranulat |

PA6

PA6 auf dem RepRap Industrial drucken:

| Druckbett | Standard PEI Wechseldruckplatte |

| Druckbetttemperatur | 130°C für die erste Schicht, für die folgenden Schichten auf 100°C reduzieren |

| Druckkammertemperatur | 70°C |

| Drucktemperatur | 260 bis 280°C |

| Druckgeschwindigkeiten | 2mm/s für die erste Schicht, für die folgenden Schichten können die Standardeinstellungen aus für ABS verwendet werden. |

| Vorspannung Andrückhebel | 3,2mm oder weniger |

Außerdem wissenswert:

| Lösungsmittel | Ameisensäure 85%

VERÄTZUNGSGEFAHR! |

| Trocknung | erforderlich; bei 60 - 80°C für 4 - 8 Stunden |

| Lagerung | nach dem Trocknen in geschlossenem Behälter, möglichst mit Trocknungsgranulat |

Polycarbonat (PC)

PC ist ein amorpher Thermoplast großer Festigkeit, Schlagfestigkeit, Steifigkeit und Härte. Aufgrund der Mikrostruktur ist PC klar und farblos; gefärbte Varianten sind erhältlich.

Polycabonat wird als Ersatz für Glas (Flugzeugscheiben), in optischen Anwendungen (Linsen), für Gehäuse und, als bekannteste Anwendung, CDs, DVDs, Blue-Rays verwendet. Es ist aufgrund der mechanischen Belastbarkeit der bevorzugte Kunstoff, wenn andere Werkstoffe versagen.

PC isoliert gut gegen elektrische Spannungen und ist beständig gegen die meisten mineralischen Säuren, Öle und Fette.

PC wird wegen des hohen Schmelzpunktes und des starken Verzugs bei hoher Temperatur extrudiert. Das Druckbett muss mit ABS-Kleber vorbehandelt werden, um Haftung zu erzeugen.

3D gedrucktes PC ist hart und steif. Stützmaterial ist wegen der hervorragenden Lagenbindung schwer zu entfernen. Das Modelldesign sollte diese Eigenschaft berücksichtigen.

PC auf dem RepRap Industrial drucken:

| Druckbett | Standard PEI Wechseldruckplatte mit ABS-Kleber* |

| Druckbetttemperatur | 120°C |

| Druckkammertemperatur | 75°C |

| Drucktemperatur | 275 – 290°C |

| Druckgeschwindigkeiten | Einstellungen aus den Slic3r Profilen für ABS. |

| Vorspannung Andrückhebel | 3,5mm oder weniger |

*) Lösen Sie ABS Stücke in Azeton, bis eine dünnflüssige, milchig-trübe Mixtur entsteht. Mit einem fusselfreien Tuch einen dünnen und gleichmäßigen Film auf das Druckbett auftragen und trocknen lassen.

Außerdem wissenswert:

| Lösungsmittel | Azeton | größtes Lösungsvermögen wenn bewegt |

| Verzug | sehr stark, sorgfältige Kalibrierung des Druckbetts und ausreichende Beschichtung mit Haftvermittler erforderlich; höchstmögliche Temperaturen wählen. | |

| Stringing | mittel | |

| Anforderungen an das Stütznaterial | Ab Überhangwinkel von 45° Stützmaterial erforderlich. Aufgrund der starken Lagenbindung ist Stützmaterial nur mechanisch zu entfernen; vorsicht bei feinen Strukturen. | |

| Schichthaftung | sehr stark | |

| Belastbarkeit/Stabilität der gedruckten Teile | zäh, hart, brüchig | |

| Trocknung | zwingend; bei 110 - 120°C für 4 - 8 Stunden | |

| Lagerung | mit Trocknungsgranulat in einem geschlossenen Behälter | |

Polyethylenterephthalat (PET) Copolyester

PET-Copolyester ist ein Derivat des Thermoplasts PET. Es ist sehr verschleiß- und abriebfest und chemisch beständig gegen saure Lösungen, wässrige Chlorlösungen (wie sie z.B. für die Reinigung von Lebensmittelmaschinen verwendet werden), Kraftstoffe und Fette.

PET-Copolyester wird, wie reines PET, herkömmlicherweise für Lebensmittelverpackungen, Getränkeflaschen und Folien für Lebensmittel- und Medizinprodukte, sowie für Verkleidungen und Displays verwendet.

PET-Copolyester mit dem RepRap Industrial zu drucken ist relativ einfach, da das Material weit weniger anspruchsvoll ist, als z.B. ABS und bei niedrigeren Temperaturen gedruckt werden kann. Es haftet bei einer Temperatur von 60°C hervorragend am Druckbett und erfordert keine Druckkammerbeheizung, obwohl ein Heizen das Druckergebnis nicht negativ beeinflusst (was beim gleichzeitigen Drucken mit anderen Materialien erforderlich sein kann).

Verzug ist kaum ein Thema bei PET-Copolyester, die Druckoberflächen sind von hoher Qualität und die gedruckten Objekte sind maßhaltig und formstabil. Ungefärbtes Material bleibt beim Drucken klar (natürlich erscheinen gedruckte Teile milchig, da die Lagen natürlich die Lichtbrechung verändern).

PET-Copolyester wird als 3D Druck Filament unter der Bezeichnung PET-G in einer breiten Farbpalette von verschiedenen Herstellern angeboten. PET-G hat eine FDA Freigabe für die Lebensmitteltechnik.

PET-Copolyester auf dem RepRap Industrial drucken:

| Druckbett | Standard PEI Wechseldruckplatte |

| Druckbetttemperatur | 60°C |

| Druckkammertemperatur | AUS - 50°C |

| Drucktemperatur | 245 bis 270°C ¹ |

| Druckgeschwindigkeiten | Einstellungen aus den Slic3r Profilen für ABS. Können bis 10% erhöht werden. |

| Vorspannung Andrückhebel | 4,5mm |

¹ Je Höher die Drucktemperatur, desto klarer wird durchsichtiges Material extrudiert.

Außerdem wissenswert:

| Lösungsmittel | Trichloressigsäure

VERÄTZUNGSGEFAHR! | |

| Sattdampf

VERBRENNUNGSGEFAHR! | ||

| Verzug | gering | |

| Stringing | stark; spinnwebartiges Fädenziehen, wird stärker bei höheren Temperaturen | |

| Anforderungen an das Stütznaterial | Kann bis zu einem Überhangwinkel von 60° ohne Stützmaterial gedruckt werden. Aufgrund der starken Lagenbindung ist Stützmaterial nur mechanisch zu entfernen; vorsicht bei feinen Strukturen. | |

| Schichthaftung | stark | |

| Belastbarkeit/Stabilität der gedruckten Teile | zäh, hart, flexibel; klares Material ist spröder | |

| Trocknung | Trocknung nicht erforderlich, nach längerer Lagerung im Freien (4 Wochen+) jedoch empfohlen | |

| Lagerung | kurzzeitig offen, sonst in geschlossenem Behälter | |

Polyvinylalkohol (PVA)

PVA ist ein wasserlösliches, synthetisches Polymer, das in der Papierherstellung, Textilverarbeitung und ein Reihe von Beschichtungen verwendet wird. Als 3D Druck Filament ist es von durchsichtig gelblicher Farbe.

PVA hat hervorragende filmbildende, emulgierende und haftvermittelnde Eigenschaften. Es ist beständig gegen Öle, Fette und verschiedene Lösungsmittel. PVA besitzt eine hohe Zugfestigkeit und Elastizität und ist hat gute Barriereeigenschaften für Sauerstoff und Aromastoffe. Diese Eigenschaften hängen von der Wasseraufnahme ab.

PVA absorbiert sehr leicht Wasser , was zu einem Aufquellen führt und damit zu einer Durchmesserzunahme mit der Gefahr des Verstopfens an der Düse und verschlechterter Druckeigenschaften durch Ausgasen.

Wasseraufnahme reduziert die Zugfestigkeit aber erhöht die Dehnbarkeit und die Reißfestigkeit.

3D gedruckte Objekte aus PVA sind steif und spröde, die Schichthaftung ist sehr gut und der Verzug minimal. PVA eignet sich als wasserlösliches Stützmaterial für PET-G, da beide Materialien bei denselben Temperaturen extrudiert werden können und dabei gut aneinander haften.

PVA auf dem RepRap Industrial drucken:

| Druckbett | Standard PEI Wechseldruckplatte |

| Druckbetttemperatur | max. 60°C |

| Druckkammertemperatur | AUS - 40°C |

| Drucktemperatur | 205 - 215°C |

| Druckgeschwindigkeiten | Einstellungen aus den Slic3r Profilen für ABS. |

| Vorspannung Andrückhebel | 4,0mm |

Außerdem wissenswert:

| Lösungsmittel | Wasser | größtes Lösungsvermögen wenn bei 30 – 40°C bewegt. |

| Trocknung | erforderlich; bei 60°C für 3 - 4 Stunden | |

| Lagerung | Mit Trocknungsgranulat in geschlossenem Behälter. | |

Thermoplastische Elastomere (TPE)

Als TPEs wird eine Gruppe von Elastomeren bezeichnet, die für den 3D Druck geeignet sind. Es gibt verschiedene TPEs, je nach Ausgangsstoffen, aus denen sie hergestellt werden. Zum einen sind dies Polyolefin-Mischungen (TPE-o, meist einfach „TPE“ genannt), polyurethanbasierte TPE-u (oder TPU), Styrol-Block-Coplymere (TPE-s) und andere. Sie alle zeichnen sich durch hervorragende elastische Eigenschaften aus und können für Dämpfer, Dichtungen oder Stopfen und vielseitige andere Anwendungen mit Anforderungen an Elastizität und Flexibilität verwendet werden.

Um TPEs zu drucken, müssen leichte Veränderungen am Setup des RepRap Industrial vorgenommen werden. Als Wichtigstes wird ein Adapter benötigt (als Download verfügbar im Kühling&Kühling GitHub), um den Spalt zwischen Förderrad und Hot-End Eintrittsöffnung zu überbrücken. Ohne diesen verbiegt sich das Material und weicht seitlich aus. Außerdem wird für TPE-o eine andere als die Standard PEI Wechseldruckplatte benötigt und einige Slic3r Einstellungen müssen angepasst werden. Aufgrund der Neigung zum Ausweichen müssen TPEs zudem mit stark reduzierten Druckgeschwindigkeiten extrudiert werden.

TPEs auf dem RepRap Industrial drucken:

| Druckbett | TPE-o: epoxidharz-basierte Platine (z.B. FR4) |

| TPE-u: Standard PEI Wechseldruckplatte | |

| Druckbetttemperatur | TPE-o: 105°C |

| TPE-u: 70°C | |

| Druckkammertemperatur | max. 40°C |

| Drucktemperatur | TPE-o: 230 - 240°C |

| TPE-u: 225 - 240°C | |

| Druckgeschwindigkeiten | - stark reduzieren: max. 7mm/s für alle Druckbewegungen (alle Perimeter, Infill, Stützmaterial etc.) oder Volumetric Speed 1mm³/s (erst ab Slic3r v1.2.8 verfügbar) - reduzierte Priming-Geschwindigkeit (siehe G-Code Einstellungen) |

| Vorspannung Andrückhebel | 4,3mm |

Außerdem wissenswert:

| Düsendurchmesser | 0,5 oder größer | |

| Lösungsmittel | keins | Elastomere haften nicht an Metall- oder Kunststoffoberflächen und können einfach abgezogen werden. |

| Trocknung | nicht erforderlich | |

| Lagerung | offen | |

Polymilchsäure (PLA)

PLA, ein Polyesterderivat dass aufgrund seiner Molekularstruktur kompostierbar ist, ist eines der am häufigsten verwendeten Materialien im privaten 3D Druck. Es ist leicht zu verarbeiten, erzielt optisch sehr ansprechende Ergebnisse und benötigt keinerlei beheiztes Umfeld. Es wird häufig zur Visualisierung organischer Formen, wie z.B. Architekturmodelle, Landschaften, Büsten, Figuren und Dekorationen verwendet. Industrielle Anwendungen von PLA finden sich in der Garten- und Landwirtschaft (Mulchfolien), Medizinprodukten (Implantate und Fixierungen, Nahtmaterial), Lebensmittelverpackungen (Jogurtbecher) und der Textilindustrie; die UV-Stabilität, der hohe Flammpunkt und die Farbechtheit machen es für eine Reihe weiterer Anwendungen interessant.

Die mechanischen Eigenschaften von PLA ähneln denen von Polystyrol (PS), jedoch liegen die Glasübergangstemperatur (TG) und die Dauergebrauchstemperatur (T) niedriger (45 - 65°C), weshalb es für Anwendungen mir Anforderungen an Warmformbeständigkeit (z.B. Kaffeebecher) ungeeignet ist.

PLA kann bei einer ganzen Reihe von Anbietern in verschiedensten Farben bezogen werden und ist auch in gefüllten Varianten erhätlich (z.B. wood oder bronze fill). Es ist also leicht verfügbar, relativ günstig und gut geeignet für eine Vielzahl von Visualisierungsprojekten. Aufgrund der hohen Verfügbarkeit in guter Qualität ist es nicht Teil der Kühling&Kühling Produktpalette.

PLA auf dem RepRap Industrial drucken:

| Druckbett | Standard PEI Wechseldruckplatte, Glas |

| Druckbetttemperatur | AUS - 60°C |

| Druckkammertemperatur | AUS - 40°C |

| Drucktemperatur | 180 - 235°C * |

| Druckgeschwindigkeiten | reduzierte Geschwindigkeiten – max. 20mm/s für alle Perimeter |

| Vorspannung Andrückhebel | 4,0mm |

* Abhängig von Farbe und/oder Füllstoffen; passende Einstellungen für Ihre jeweilige Anwendung müssen Sie ggf. selbst ermitteln.